地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

从钨浸出渣回收钨

时间:2015-08-16 22:50:29来源:本站人气:9273

钨浸出渣的化学成分和相组成与钨精矿的原始成分和处理方法有关。在采用碱性化合物分解钨精矿时。浸出渣的主要成分是铁和锰的各种氧化物,并有钽、铌和钪富集于其中。由于钨浸出渣中许多有价元素的含量较矿石中相应元素的含量高出1~2个数量级(例如1.5%~5%WO₃,0.2%~0.5% Ta₂O5,0.5%~1% Nb₂O5,0.005%~0.01% Sc₂O₃,10%~25%Fe,15%~30%Mn),所以处理钨渣的目的往往不仅仅是为了回收钨,而是为了回收其中的Ta、Nb、Sc。我国是钨精矿的消费大国,估计年产钨渣在2万t左右。在不少钨冶炼厂,已积存了数以万吨计的浸出渣。

1.以回收钽、铌、钪为主要目标的回收工艺

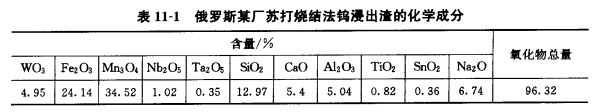

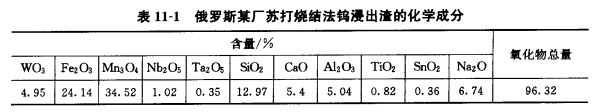

俄罗斯某厂苏打烧结法钨浸出渣的化学成分如表11-1所示。

节里克曼等人运用X光分析、穆斯堡尔光谱并结合化学分析数据,确定了上述钨浸出渣的物相组成。钨浸出渣中的钨主要以二次白钨形式存在,部分以未分解的钨矿和未洗净的钨酸钠形式存在。钽和铌最可能的存在形式为偏钽酸钠和偏铌酸钠。铁以各种不同的氧化物形式存在,如FeO、Fe₂O₃、CaFeO₃等。X光分析证明,钨浸出渣中大部分的铁和锰以一氧化物(Fe,Mn)O形式存在,部分锰以Mn₃O4形式存在,较少部分锰以MnO₂形式存在。硅在钨浸出渣中以CaFeSi04、CaO·Al₂O₃·2SiO₂和Mn₃A1₂(SiO4)₂形式存在,未发现游离态的SiO₂。钙除以CaW04和CaFe03形式存在外,还很可能以铝酸盐(Ca₃Al₂O6、CaAl₂O4、CaAl₁₂O19)、铝硅酸盐(CaO·Al₂O₃·2SiO₂、3CaO·SiO₂·3Al₂O₃)和硅酸盐(CaFeSiO4)形式存在。

节里克曼等人运用X光分析、穆斯堡尔光谱并结合化学分析数据,确定了上述钨浸出渣的物相组成。钨浸出渣中的钨主要以二次白钨形式存在,部分以未分解的钨矿和未洗净的钨酸钠形式存在。钽和铌最可能的存在形式为偏钽酸钠和偏铌酸钠。铁以各种不同的氧化物形式存在,如FeO、Fe₂O₃、CaFeO₃等。X光分析证明,钨浸出渣中大部分的铁和锰以一氧化物(Fe,Mn)O形式存在,部分锰以Mn₃O4形式存在,较少部分锰以MnO₂形式存在。硅在钨浸出渣中以CaFeSi04、CaO·Al₂O₃·2SiO₂和Mn₃A1₂(SiO4)₂形式存在,未发现游离态的SiO₂。钙除以CaW04和CaFe03形式存在外,还很可能以铝酸盐(Ca₃Al₂O6、CaAl₂O4、CaAl₁₂O19)、铝硅酸盐(CaO·Al₂O₃·2SiO₂、3CaO·SiO₂·3Al₂O₃)和硅酸盐(CaFeSiO4)形式存在。

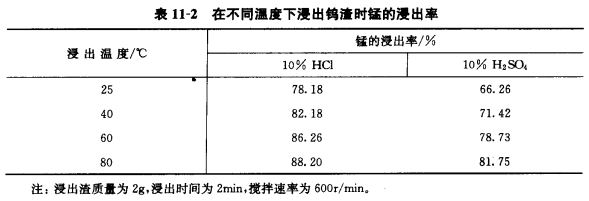

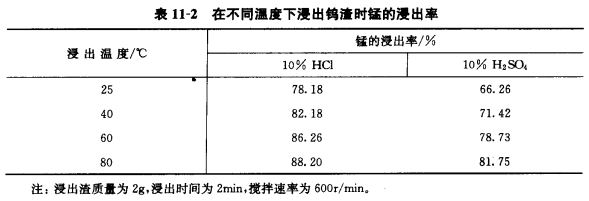

节里克曼等对用盐酸和硫酸浸出钨渣作了对比。渣的浸出率以锰进人溶液的数量来进行评论。表11-2列出了在不同温度下浸出上述钨浸出渣时锰的浸出率。

从表11-2中不难看出,锰的浸出率在采用盐酸时最好,提高温度对浸出十分有利。

浸出试验还证明,在用盐酸浸出时,钽和铌实际上完全保留在浸出渣中,而钪进入溶液。

浸出试验还证明,在用盐酸浸出时,钽和铌实际上完全保留在浸出渣中,而钪进入溶液。

值得注意的是,在用盐酸浸出时,全部二氧化硅留在浸出渣中。而在用硫酸浸出时,大部分二氧化硅进入浸出液,同时浸出渣很难过滤,而且约有21%的钨进人溶液。因此,钨渣中的钨必须在酸处理之前进行提取。

用苏打高压浸出钨渣的试验表明,钨的浸出率为95%。钽、铌、钪、铁、锰实际上完全留在浸出渣中。

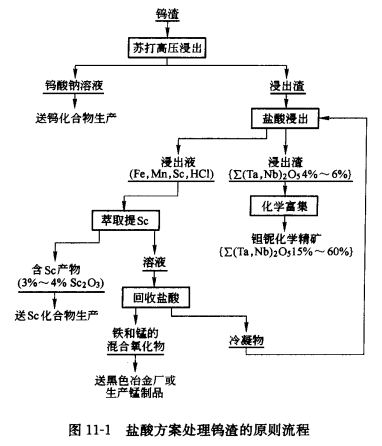

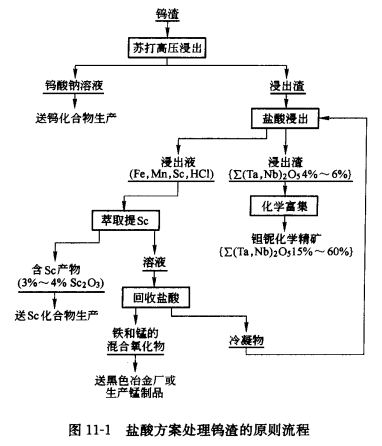

根据以上试验,节里克曼等提出了用盐酸方案处理钨渣的原则流程(见图11-1)。

按照上述流程,约93%~94%的钨进入苏打溶液;约98%~99%的铁、锰和约86%~89%的钪进入盐酸溶液,96%~100%的钽和铌进入含∑(Ta,Nb)2O5 4%~6%的富集渣中。为了得到较富的钽铌精矿,采用碱液处理法或硫酸盐一过氧化物法处理含钽铌的富集渣。碱液处理法得到含∑(Ta,Nb)z 0514%~17%的钽铌精矿,而硫酸盐一过氧化物法可得到含∑(Ta,Nb)2O5 40%~60%的钽铌精矿。钽铌进入钽铌精矿的回收率为70%~80%。

按照上述流程,约93%~94%的钨进入苏打溶液;约98%~99%的铁、锰和约86%~89%的钪进入盐酸溶液,96%~100%的钽和铌进入含∑(Ta,Nb)2O5 4%~6%的富集渣中。为了得到较富的钽铌精矿,采用碱液处理法或硫酸盐一过氧化物法处理含钽铌的富集渣。碱液处理法得到含∑(Ta,Nb)z 0514%~17%的钽铌精矿,而硫酸盐一过氧化物法可得到含∑(Ta,Nb)2O5 40%~60%的钽铌精矿。钽铌进入钽铌精矿的回收率为70%~80%。

为了从含铁、锰、钪的盐酸溶液中提取钪,可采用有机溶剂萃取法,得到含3%~4% Sc₂O₃的富集物。该富集物可进一步用已知方法制备纯的氧化钪。

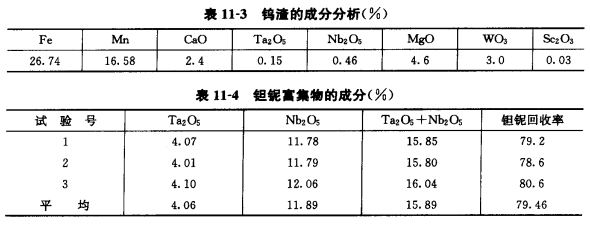

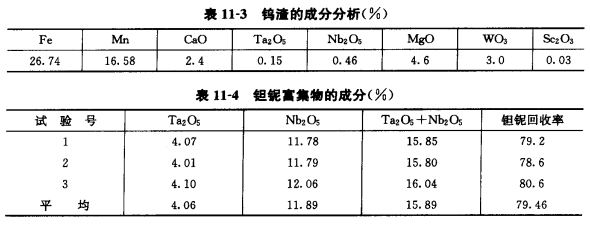

为了从钨渣中富集钽铌矿,也对钨渣的综合利用进行了研究,所用钨渣及得到的钽铌富集物成分分别列入表11-3和表11-4。

其工艺特征为用苏打烧结法处理钨渣,通过水浸使P、As及部分Si以钠盐形式进入含钨浸出液。然后参照从炼锡炉渣中提取Ta、Nb富集物工艺,用稀盐酸热浸、快速过滤方式使H₂SiO₃通过滤布而实现脱硅及Ta、Nb得到初步富集的目的,再通过浓酸浸出Fe、Mn、Sc,获得钽铌富集物。

其工艺特征为用苏打烧结法处理钨渣,通过水浸使P、As及部分Si以钠盐形式进入含钨浸出液。然后参照从炼锡炉渣中提取Ta、Nb富集物工艺,用稀盐酸热浸、快速过滤方式使H₂SiO₃通过滤布而实现脱硅及Ta、Nb得到初步富集的目的,再通过浓酸浸出Fe、Mn、Sc,获得钽铌富集物。

2.处理含锡钨渣的工艺

由于锡石是黑钨矿的伴生矿物,黑钨矿精矿中均多多少少含有一定数量的锡。在用苏打高压浸出或苏打烧结法分解黑钨精矿时,得到的钨浸出渣有时锡含量可高达10%以上。目前的炼锡方法多是针对高品位的锡精矿的,不适宜从钨渣中回收锡。

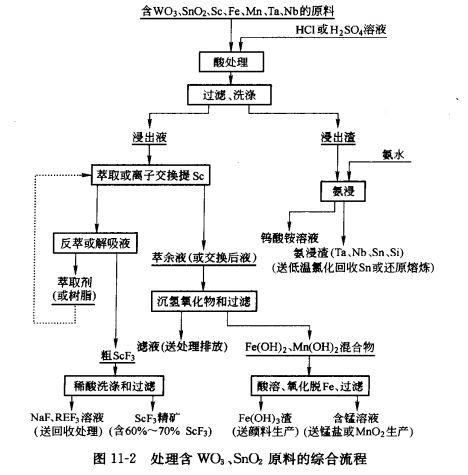

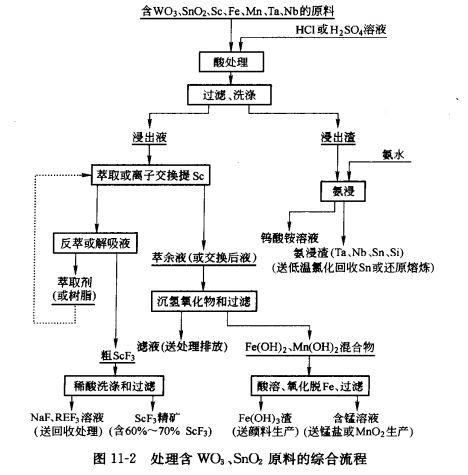

莫斯科钢铁与合金学院的米德维杰夫等人提出了两种处理高锡钨渣或含锡低度钨原料的流程。第一种流程是基于将W-Sn中间产物中的锡还原为金属锡和含锡的金属间化合物,然后采用低温氯化的办法将锡以氯化锡的形式回收,粗SnCl4精制后用Sn-Zn合金还原回收金属锡,氯化残渣经酸处理浸出锰、铁、钪后,浸出液送锰、铁、钪提取,浸出渣或以湿法冶金的方法回收其中的铌、钽、钨,或在电弧炉中冶炼铁合金。第二种流程(见图11-2)是基于将含WO₃、SnO₂、锰、铁、钪、铌、钽的原料首先用酸处理得到含锰、铁、钪的水溶液,浸出渣经氨浸得到钨酸铵溶液和含铌、钽、锡、硅的氨浸渣。含锰、铁、钪的水溶液用萃取法回收钪,再从萃余液中回收锰盐或MnO₂。钨酸铵溶液送仲钨酸铵生产,而氨浸渣可按图11-2流程进行处理,或进行还原熔炼先回收锡,再回收铌、钽。

3.以环保治理为主要目标的综合回收工艺

3.以环保治理为主要目标的综合回收工艺

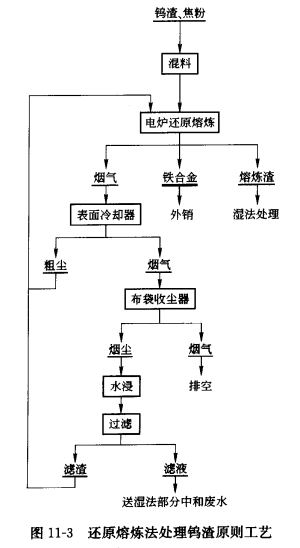

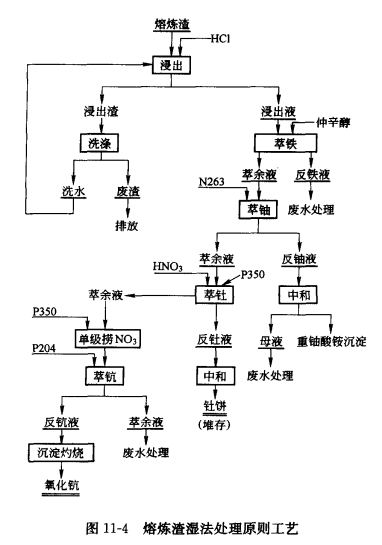

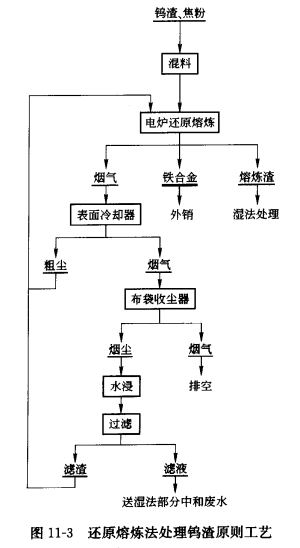

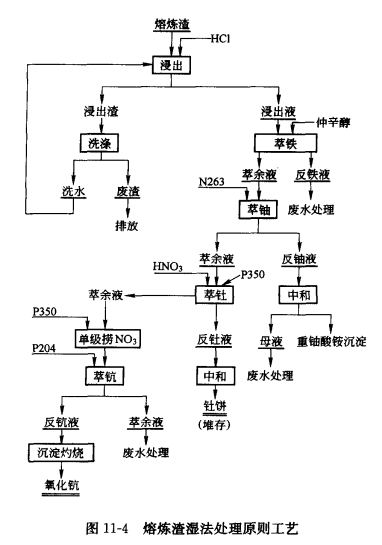

我国的黑钨矿大部分均伴生有铀、钍矿物,在碱法提钨工艺中U、Th均富集于渣中,这种放射性超标之浸出渣长期露天堆存对环境构成极大威胁,因此在20世纪70年代末、80年代初,湖南冶金研究所在株洲硬质合金厂的配合下,对处理这种放射性钨渣进行了长期、细致的研究工作,开发了一条思路新颖的工艺流程,在每批处理钨渣200kg规模完成了扩大试验。其原则工艺流程示于图11-3和图11-4。

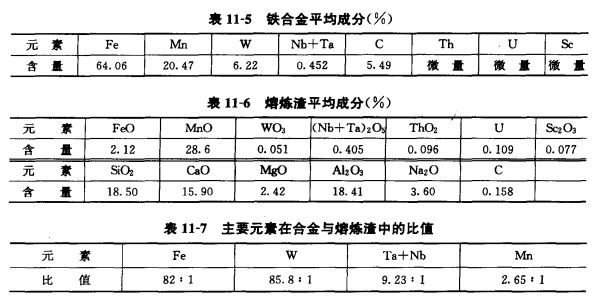

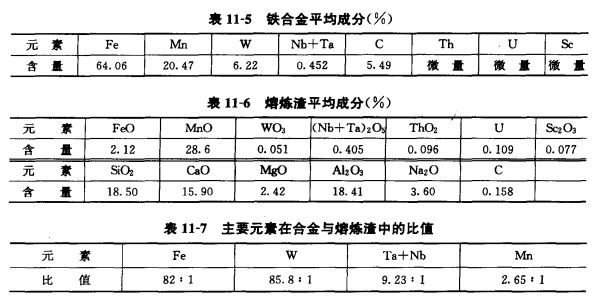

熔炼在单相电弧炉中进行,控制炉温1500~1600℃。炉料熔化后保温反应2h,得到的合金及炉渣成分列入表11-5、表11-6。熔炼1t钨渣生产0.45~0.5t钨铁合金,主要元素在合金与熔炼渣中的比值见表11-7。

放射性检测表明:合金、收尘后排放之尾气的放射性符合安全标准。放射性物质集中在烟尘与熔炼渣中,烟尘返回闭路,熔炼渣重仅占钨渣重1/4,有利于集中处理。经酸溶~萃取法处理,制取了重铀酸铵一级品及大于93%的氧化钪,钍以固体富集物产出。由于当时中间铁合金售价低,氧化钪无市场,钍饼需深埋,故未能投人工业应用。如果中间铁合金进一步炼成特种钢,氧化钪提炼成纯产品,按现行环保政策去衡量,这一工艺经过改进完善是有工业应用价值的。

放射性检测表明:合金、收尘后排放之尾气的放射性符合安全标准。放射性物质集中在烟尘与熔炼渣中,烟尘返回闭路,熔炼渣重仅占钨渣重1/4,有利于集中处理。经酸溶~萃取法处理,制取了重铀酸铵一级品及大于93%的氧化钪,钍以固体富集物产出。由于当时中间铁合金售价低,氧化钪无市场,钍饼需深埋,故未能投人工业应用。如果中间铁合金进一步炼成特种钢,氧化钪提炼成纯产品,按现行环保政策去衡量,这一工艺经过改进完善是有工业应用价值的。

4.仅仅以回收钨为目标的工艺

针对一些冶炼厂浸出工序条件控制不当,浸出渣含钨有时高达7%左右的情况,肖连生等人已在两家工厂实现了从钨渣回收钨的生产,集中处理从各厂收购的含4% WO₃以上的钨渣。采用苏打烧结法对配料进行调整得到的烧结块用水浸后以离子交换工艺进行处理,生产APT。

钨渣苏打烧结时,苏打用量通常为理论用量的4~6倍。烧结设备在处理量小时可采用反射炉,处理量大时采用回转窑。φ1800mm×26000mm的回转窑日处理渣量为32~40t。当钨渣含5% WO₃时,水浸渣中WO₃含量小于0.8%。

由于钨渣从各地收购,故浸出渣成分复杂。其他有价成分暂未回收处理。

1.以回收钽、铌、钪为主要目标的回收工艺

俄罗斯某厂苏打烧结法钨浸出渣的化学成分如表11-1所示。

节里克曼等对用盐酸和硫酸浸出钨渣作了对比。渣的浸出率以锰进人溶液的数量来进行评论。表11-2列出了在不同温度下浸出上述钨浸出渣时锰的浸出率。

从表11-2中不难看出,锰的浸出率在采用盐酸时最好,提高温度对浸出十分有利。

值得注意的是,在用盐酸浸出时,全部二氧化硅留在浸出渣中。而在用硫酸浸出时,大部分二氧化硅进入浸出液,同时浸出渣很难过滤,而且约有21%的钨进人溶液。因此,钨渣中的钨必须在酸处理之前进行提取。

用苏打高压浸出钨渣的试验表明,钨的浸出率为95%。钽、铌、钪、铁、锰实际上完全留在浸出渣中。

根据以上试验,节里克曼等提出了用盐酸方案处理钨渣的原则流程(见图11-1)。

为了从含铁、锰、钪的盐酸溶液中提取钪,可采用有机溶剂萃取法,得到含3%~4% Sc₂O₃的富集物。该富集物可进一步用已知方法制备纯的氧化钪。

为了从钨渣中富集钽铌矿,也对钨渣的综合利用进行了研究,所用钨渣及得到的钽铌富集物成分分别列入表11-3和表11-4。

2.处理含锡钨渣的工艺

由于锡石是黑钨矿的伴生矿物,黑钨矿精矿中均多多少少含有一定数量的锡。在用苏打高压浸出或苏打烧结法分解黑钨精矿时,得到的钨浸出渣有时锡含量可高达10%以上。目前的炼锡方法多是针对高品位的锡精矿的,不适宜从钨渣中回收锡。

莫斯科钢铁与合金学院的米德维杰夫等人提出了两种处理高锡钨渣或含锡低度钨原料的流程。第一种流程是基于将W-Sn中间产物中的锡还原为金属锡和含锡的金属间化合物,然后采用低温氯化的办法将锡以氯化锡的形式回收,粗SnCl4精制后用Sn-Zn合金还原回收金属锡,氯化残渣经酸处理浸出锰、铁、钪后,浸出液送锰、铁、钪提取,浸出渣或以湿法冶金的方法回收其中的铌、钽、钨,或在电弧炉中冶炼铁合金。第二种流程(见图11-2)是基于将含WO₃、SnO₂、锰、铁、钪、铌、钽的原料首先用酸处理得到含锰、铁、钪的水溶液,浸出渣经氨浸得到钨酸铵溶液和含铌、钽、锡、硅的氨浸渣。含锰、铁、钪的水溶液用萃取法回收钪,再从萃余液中回收锰盐或MnO₂。钨酸铵溶液送仲钨酸铵生产,而氨浸渣可按图11-2流程进行处理,或进行还原熔炼先回收锡,再回收铌、钽。

我国的黑钨矿大部分均伴生有铀、钍矿物,在碱法提钨工艺中U、Th均富集于渣中,这种放射性超标之浸出渣长期露天堆存对环境构成极大威胁,因此在20世纪70年代末、80年代初,湖南冶金研究所在株洲硬质合金厂的配合下,对处理这种放射性钨渣进行了长期、细致的研究工作,开发了一条思路新颖的工艺流程,在每批处理钨渣200kg规模完成了扩大试验。其原则工艺流程示于图11-3和图11-4。

4.仅仅以回收钨为目标的工艺

针对一些冶炼厂浸出工序条件控制不当,浸出渣含钨有时高达7%左右的情况,肖连生等人已在两家工厂实现了从钨渣回收钨的生产,集中处理从各厂收购的含4% WO₃以上的钨渣。采用苏打烧结法对配料进行调整得到的烧结块用水浸后以离子交换工艺进行处理,生产APT。

钨渣苏打烧结时,苏打用量通常为理论用量的4~6倍。烧结设备在处理量小时可采用反射炉,处理量大时采用回转窑。φ1800mm×26000mm的回转窑日处理渣量为32~40t。当钨渣含5% WO₃时,水浸渣中WO₃含量小于0.8%。

由于钨渣从各地收购,故浸出渣成分复杂。其他有价成分暂未回收处理。

- 上一篇:从净化钨酸盐溶液的磷砷渣中回收钨

- 下一篇:金属钨粉的性能

手机版

手机版