技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金的磨削加工

时间:2015-06-29 08:15:05来源:本站人气:1925

1.碳化硅砂轮磨削

采用绿色碳化硅砂轮,由于硬度不够高,砂粒容易磨钝,当磨削硬质合金时,砂轮的自砺性不能保证磨钝砂粒及时脱落,使砂轮与被磨削表面产生剧烈摩擦,发生大量热,磨削表面瞬间温度达到1000t以上,产生的热应力超过了硬质合金的强度极限,引起工件表面产生磨削裂纹。因此,常采用间断磨削法或行星磨削法,还有大气孔磨削法。

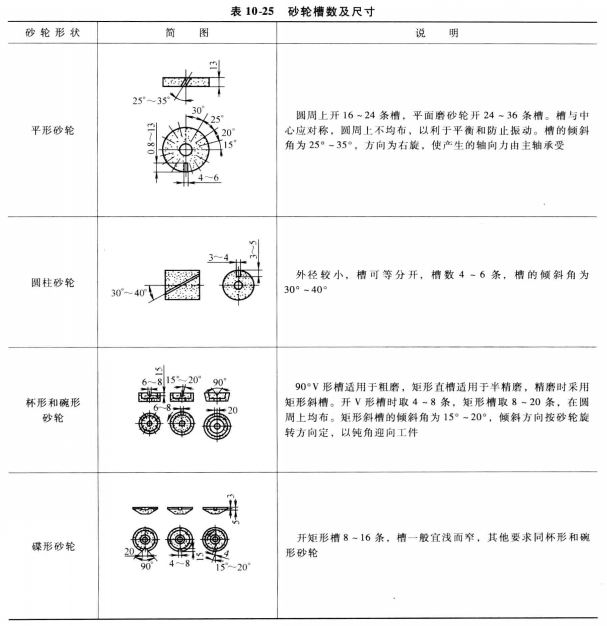

(1)间断磨削法 这是用开槽砂轮进行磨削,砂轮的开槽数和砂轮尺寸见表10-25。表10-25

间断磨削法,基本上克服了加工表面裂纹产生,表面粗糙度可达R2(0.2~0.1)μm。但仍存在一些缺点:

1)砂轮不容易保持动平衡。

2)开槽后强度减低,有时有碎裂,安全性差。

3)磨削效率低,表面裂纹还不能完全消除。

间断磨削的磨削速度:外圆磨、平磨为32~36m/s,工具磨为20~30m/s。进给量为:粗磨时0.03~0.1mm/行程,精磨时0.005~0.03mm/行程。

(2)行星磨削法 这是在万能工具磨床上,利用行星磨头进行磨削加工。磨削表面粗糙度可达Ra0.4lxm。由于砂轮能自砺,可不必进行修整。

(3)大气孔碳化硅砂轮磨削 据某厂介绍采用的大气孔砂轮规格是b250mmX~b75mmX25mm,硬度R2,粒度60,磨削机床是M7120A平面磨床,砂轮最高线速度为35m/s,磨削材料为lOOmmx70mm的YG20硬质合金,得到比较满意的结果。

开始磨床纵向进给用一般磨削走刀量试磨,砂轮垂直进给量为0.052mm。发现砂轮还没有从矩形件的一边走向另一边,砂轮垂直进给量0.05mm已被磨损,这样对磨削大平面、磨削面的垂直性带来了问题。后来采用纵向大走刀进给解决了问题。采用纵向大走刀进给,砂轮磨削轨迹成z形,砂轮进退时轨迹不易重合。

大气孔碳化硅磨削法还存在以下缺点:

1)砂轮损耗大。磨削100mm x 70mmYG20平面时,磨去0.1mm,砂轮损耗直径减了2mm。

2)磨床易损坏,维护保养较困难。

2.金刚石砂轮磨削

(1)金刚石砂轮 金刚石砂轮一般由磨料层、过渡层和基体三部分组成。基体材料随结合剂而异,金属结合剂磨具,一般采用钢或铜合金作基体。树脂结合剂磨具,采用铝、铝合金或电木作基体。陶瓷结合剂磨具则采用陶瓷作基体。

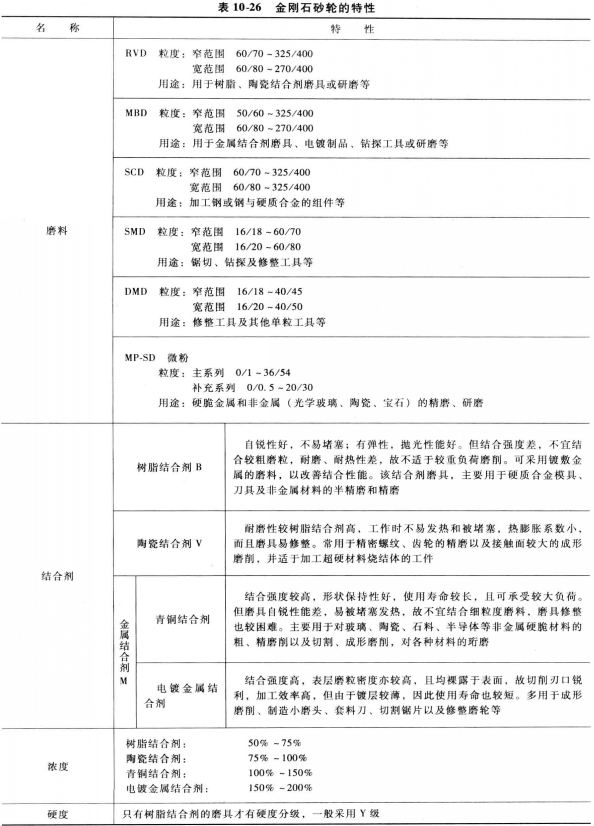

1)金刚石砂轮的特性(见表10-26)。

普通砂轮的整形和修锐可在一次修整中完成,而金刚石砂轮,必须分先后两道工序进行。因为用单颗粒金刚石修整时,由于修整工具磨损快,影响型面的几何形状和尺寸精度。如用金刚石滚轮修整,可避免修整工具磨损过快的缺点,修整后的型酬巨常光滑,但磨削性能差。此时,磨具在整形后必须再进行一次修锐。

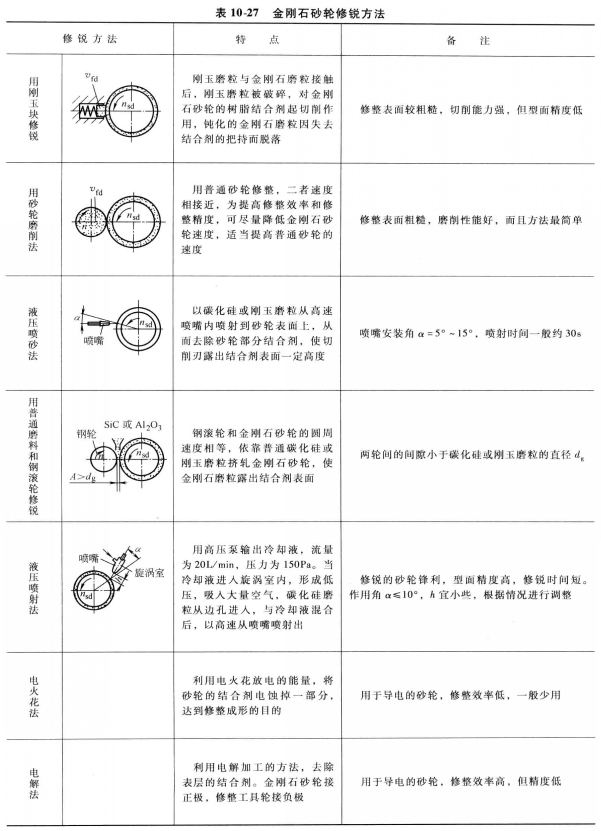

①金刚石磨具的修锐。一般采用机械法进行,有的也用电加工方法,表10-27所示是金刚石磨具各种修锐方法的特点。

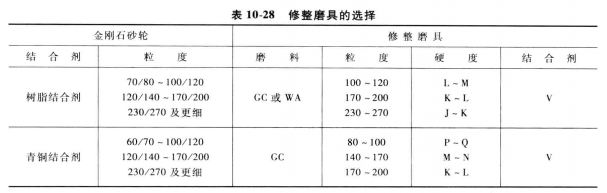

②修整磨具的选择(见表10-28)。

③磨削法修整用量。修整轮希望有较高的速度,一般采用普通磨削速度30~35m/s,而金刚石砂轮的速度应选低一些,为15~25m/s。

磨削深度,粗修时一般取0.02~0.04mm,精修取0.01mm。

修整时应尽可能采用磨削液。

(2)磨削工艺 加工硬质合金凸、凹模时,为了减少金刚石砂轮的消耗,通常先用电加工方法对型面进行预加工,金刚石砂轮只作精磨和半精磨用,最后再用金刚石粉进行研磨。

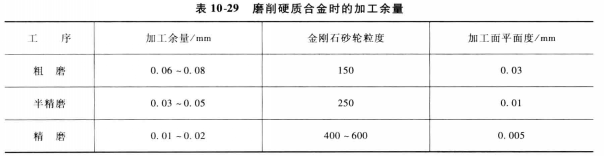

1)磨削硬质合金时的磨削余量见表10-29。

钢结硬质合金,淬火状态的磨削余量一般为0.06~0.1mm。

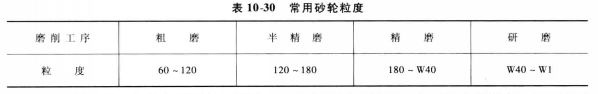

2)常用砂轮粒度。砂轮粒度与表面粗糙度和磨削能力有关,要求表面粗糙度值低的选用细粒度砂轮,常用砂轮粒度见表10-30。

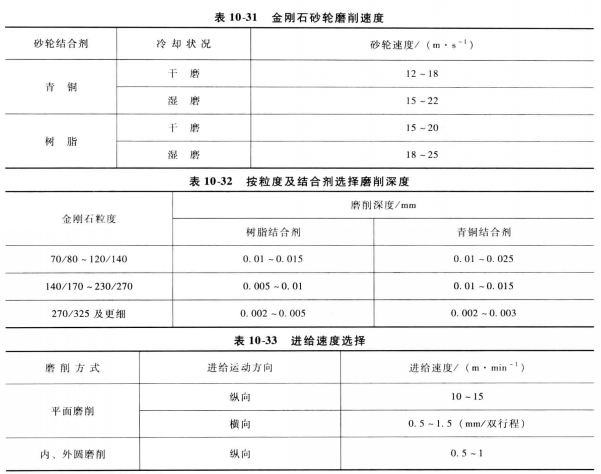

3)磨削速度:人造金刚石砂轮磨削,一般都采用较低的速度。砂轮速度高,虽可获得较低的表面粗糙度,但磨削温度也随之升高,砂轮磨损加剧。如果速度太低,则单颗磨粒的切削厚度过大,影响加工表面粗糙度,砂轮的磨损也会增加。国产金刚石砂轮推荐的磨削速度见表10-31。

4)磨削深度:磨削深度增大时,磨削力和磨削热均增大。一般可按表10-32选择。

5)进给速度:—进给速度增大,砂轮磨耗增大,表面粗糙度增高,特别是树脂结合剂砂轮更严重。一般选用范围见表10-33。

6)磨削液选择:金刚石砂轮常用的磨削液有煤油、轻柴油或低号机械油和煤油的混合油、苏打水、各种水溶性磨削液(如硼砂、三乙醇胺、亚硝酸钠、聚乙二醇的混合水溶液)及弱碱性乳化液等。磨削硬质合金,普遍采用煤油,如磨削时烟雾较大,可用混合水溶液,但不宜用乳化液。树脂结合剂砂轮不宜用苏打水。

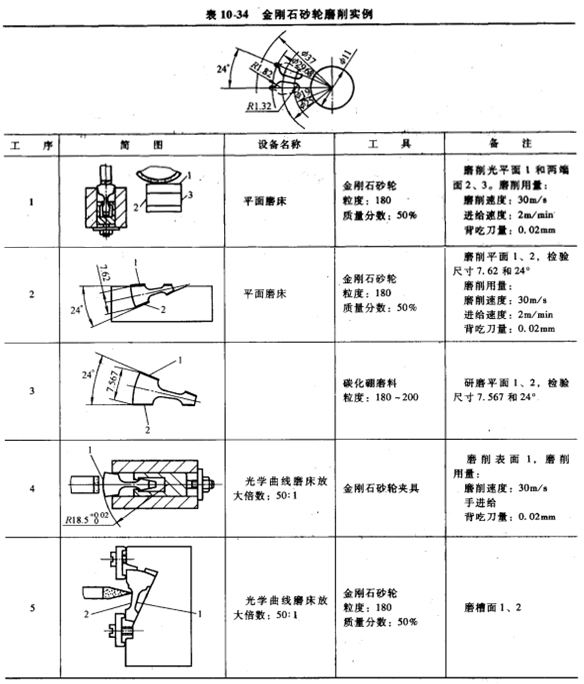

7)金刚石砂轮磨削实例。工件材料为硬质合金YC20,在磨削前,先由电火花线切割加工成精坯。磨削工艺见表10-34。

磨削硬质合金工作零件时,采用湿磨削可获得更小的粗糙度值,金刚石砂轮使用寿命延长。但使用的冷却液必须不含硫,pH值为7~9,:否则冷却液将腐蚀硬质合金的钴粘结剂,钴的减少导致硬质合金呈粗糙状组织;会加速硬质合金工作零件刀口磨损。

3.硬质合金—钢组合零件的磨削

当硬质合金同钢件以热套、焊接、粘结或过盈配合等工艺方法组合而成的凸、凹模,磨削加工时,被砂轮磨削的地方是硬质合金和钢的组合件,即同时被磨到的地方既有硬质合金又有钢。因硬质合金太硬,钢件较软,不同材料的弹性模量不同,磨削性能有差异,当砂轮切削能力较差时,会引起磨削表面平面度差。

例如,用普通碳化硅砂轮磨削硬质合金—钢组合件时,两种材料之间的平面度相差0.02~0.03mm,而采用金刚石砂轮时,再分粗磨、半精磨和精磨,则无此现象。有人认为,金刚石砂轮磨削软钢时,同软钢的接触会导致砂轮表面因磨屑堵塞而迅速增载和磨削能力的迅速丧失。这主要是对金刚石砂轮认识不足及选择砂轮粒度、浓度不当有关,还有与没有正确使用冷却液和及时清整砂轮表面污物等有关。

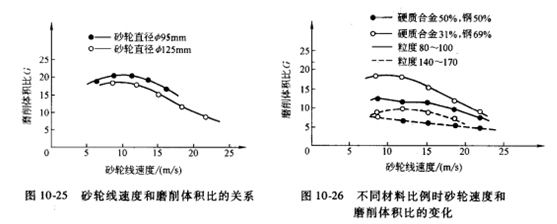

砂轮的线速度与砂轮的磨削能力有很大关系。如加工;曰个凹模镶件,其中钢占69%,硬质合金占31%,机床工作台往返速度2m/min,背吃刀量0.025mm,采用浓度100%的平形金刚石砂轮,砂轮线速度与磨削体积比之间的关系如图10-25所示。从图中可以看出,为了磨削时不产生灼伤,砂轮线速度不应大于18.8m/s。值得注意的是,在不同粒度的砂轮之间,以及在磨削不同比例的硬质合金—钢组合件时,砂轮线速度和磨削能力是不同的,粒度越小,磨削能力越大。如图10-26所示,一种凹模组合件,硬质合金占69%,钢占31%,另一种硬质合金与钢各占50%,磨削时选用相同的机床参数。当组合件中钢的比例增加时,砂轮线速度对磨削体积比C的影响减少。采用不同浓度的砂轮时,砂轮线速度对体积比的影响不大,只是浓度越低,磨削能力越差,粗磨时选用高浓度,精磨时选用低浓度,砂轮线速度控制在10~20m/s之间,其中10~15m/s为最佳范围。

砂轮的横向进给、垂直进给和工作台的往返速度都对磨削效果有一定影响。当砂轮在正常工作情况下,如果横向进给加大一倍,砂轮切削能力就降低50%,而工作台往返速度增加一倍时,砂轮的切削能力也相应降低。实践证明,提高磨削效率的最有效方法是加大垂直进给。

粗磨时选用青铜结合剂金刚石砂轮,半精磨、精磨时选用树脂结合剂砂轮。青铜结合剂砂轮垂直进给大,而树脂结合剂砂轮垂直进给要小一些,垂直进给一般为0.005~0.03mm。

4.立方氮化硼(CBN)砂轮

立方氮化硼砂轮的硬度仅次于金刚石,而耐磨性和化学稳定性却比金刚石高得多,不但适用于磨削硬质合金,而且也适用于磨削各种钢材,故在磨削难加工材料方面,比金刚石砂轮有更高的效率,在磨削硬质合金与钢组合件时,加工效果更好。

手机版

手机版