技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金的种类和适用范围

时间:2015-07-05 11:40:57来源:本站人气:2757

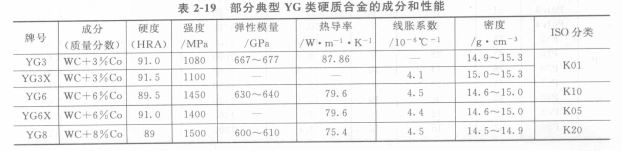

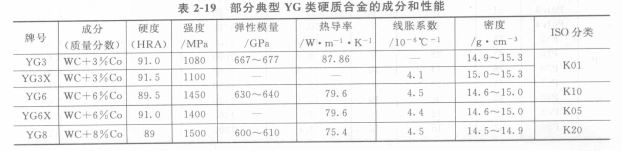

(1)钨钴类硬质合金 YG类硬质合金的主要成分为WC-Co,用于加工短切屑的黑色金属,如YG3、YG3X、YG6、YG8等牌号。该类硬质合金的硬度为89~91.5HRA,抗弯强度为1100~1500MPa。YG类硬质合金是硬质合金中抗弯强度和冲击韧性较好者,特别适合加工切屑呈崩碎状(短切屑)的脆性材料,如铸铁。同时YG类合金磨削加工性好,切削刃可以磨得很锋利,也可加工有色金属和纤维层等非金属材料。YG类硬质合金材料的成分和性能见表2-19。

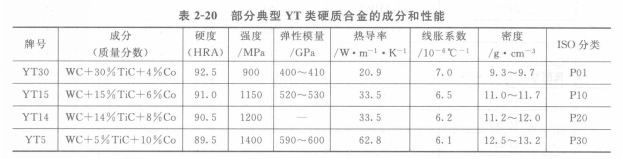

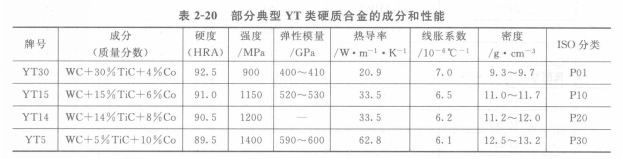

(2)钨钛钴类硬质合金 YT类硬质合金的主要成分为WC-TiC-Co,用于加工长切屑的黑色金属。该类合金中的硬质相除WC外,还含有5%~30%(质量分数)的TiC。典型牌号有YT30、YTl5、YTl4、YT5等,其TiC含量分别为30%、15%、14%、5%。这类硬质合金的硬度为89.5~92.5HRA,抗弯强度为900~1400MPa。因TiC的硬度和熔点比WC高,故YT类硬质合金的硬度、耐磨性和耐热性(900~1000℃)均比YG类硬质合金高,但抗弯强度特别是冲击韧度显著降低。例如,YTl5和YG6的含Co量同为6%,YTl5的硬度提高了1.5HRA,但抗弯强度降低了300MPa。

(2)钨钛钴类硬质合金 YT类硬质合金的主要成分为WC-TiC-Co,用于加工长切屑的黑色金属。该类合金中的硬质相除WC外,还含有5%~30%(质量分数)的TiC。典型牌号有YT30、YTl5、YTl4、YT5等,其TiC含量分别为30%、15%、14%、5%。这类硬质合金的硬度为89.5~92.5HRA,抗弯强度为900~1400MPa。因TiC的硬度和熔点比WC高,故YT类硬质合金的硬度、耐磨性和耐热性(900~1000℃)均比YG类硬质合金高,但抗弯强度特别是冲击韧度显著降低。例如,YTl5和YG6的含Co量同为6%,YTl5的硬度提高了1.5HRA,但抗弯强度降低了300MPa。

YT类硬质合金随着TiC含量增加,其导热性、磨削性和焊接性显著降低,在使用时要防止过热而使刀片产生裂纹。另外,YT类硬质合金在切削钛合金和含钛的不锈钢时,刀具中的钛元素会与工件里的钛元素有较强的亲和力,而发生刀具严重磨损的粘刀现象,因此,这种情况下要避免采用YT类硬质合金。部分典型YT类硬质合金的成分和性能见表2-20。

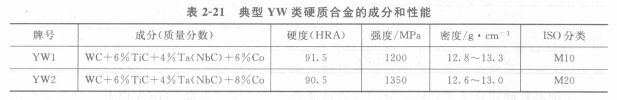

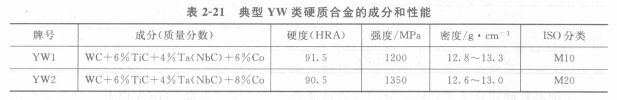

(3)钨钛钽(铌)钴类硬质合金 Yw类硬质合金的主要成分为[WC—TiC—TaC(NbC)一Co],用于加工长或短切屑的黑色金属和有色金属。TaC和NbC的加入,阻止WC晶粒在烧结过程中长大,细化了晶粒,因此,有效地提高了该类硬质合金的抗弯强度、疲劳强度、冲击韧度、高温硬度、高温强度,提高了抗扩散和抗氧化磨损的能力及耐磨性。Yw类硬质合金兼有YG、YT两类合金的性能,综合性能好,有“通用合金钢”的美誉。

该类牌号的硬质合金不但适于冷硬铸铁、有色金属及其合金的半精加工,也能用于高锰钢、淬火钢、合金钢及耐热合金钢的半精加工和精加工。若在该类硬质合金中,适当提高Co含量,可显著增加抗弯强度;同时,提高TaC的含量,细化晶粒,可提高抵抗裂纹扩展的能力,从而能承受机械冲击振动和温度周期性变化带来的热冲击。可用于各种难加工材料的粗加工和断续切削。典型Yw类硬质合金的成分和性能见表2-21。

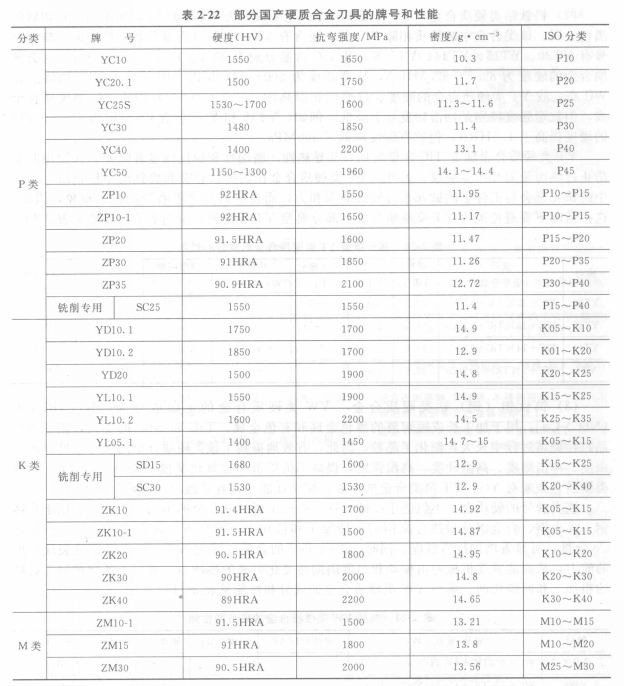

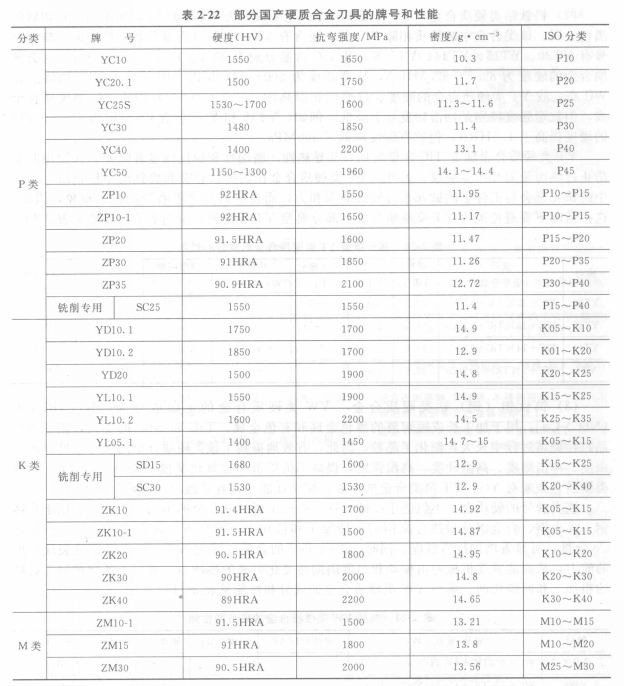

部分国产硬质合金刀具的牌号和性能参见表2—22。

(4)超细晶粒硬质合金超细晶粒硬质合金是由晶粒极小的WC颗粒和Co粒子构成,是一种高硬度、高强度兼备的硬质合金。普通硬质合金粒度为3~5μm,一般细晶粒硬质合金粒度为1.5μm左右,亚细晶粒硬质合金粒度为0.5~1μm,而超细晶粒硬质合金WC粒度在0.5μm以下。超细晶粒结构过去多用于YG类合金(K类),近年来P类和M类合金也向晶粒细化的方向发展。这种硬质合金在细化碳化物颗粒的同时增加粘接相含量,钴的含量一般为9%~15%,使粘接层保持一定厚度。由于硬质相和粘接相的高度均匀分散,增加粘接面积,在提高硬质合金的硬度和耐磨性的同时,既可提高抗弯强度和抗崩刃性,也能提高高温硬度。

超细晶粒硬质合金比同样成分的普通硬质合金的硬度可提高2HRA以上,抗弯强度可提高600~800MPa。超细晶粒硬质合金含Co为9%~15%,硬度可达90~93HRA,抗弯强度可达2000~3500MPa以上,有的可达5000MPa。

超细晶粒硬质合金与普通晶粒硬质合金相比,主要特点如下。

①超细晶粒硬质合金具有优异的物理力学性能和良好的切削性能。超细晶粒硬质合金适合制造小规格钻头、立铣刀和丝锥等通用刀具,其切削速度和刀具寿命大大超过高速钢。

②提高了硬质合金的硬度、耐磨性、红硬性、抗弯强度和冲击韧度。试验指出:当WC晶粒的平均尺寸由5μm减少到1μm时,可使硬质合金的耐磨性提高10倍。因此,它适于加工铁基、镍基、钴基高温合金、钛基合金和耐热不锈钢以及各种喷涂焊、堆焊材料等高难加工材料。超细晶粒硬质合金有很高的切削刃强度,允许用低速切削(0.03~1.0m/s)、断续切削而不崩刃。

③由于超细晶粒硬质合金晶粒细,提高了刀具压制时的致密性和流动性,可以磨出非常锋利的刀刃(经仔细刃磨的切削刃钝圆半径Rnx。约为粗晶粒的2/5~l/2)、刀尖圆弧半径和更精密的刀具表面形状,当刀具采用较大的前角时,适用于小进给量和小背吃刀量的精细切削。

国内外部分细晶粒硬质合金的牌号和性能见表2-23。

YT类硬质合金随着TiC含量增加,其导热性、磨削性和焊接性显著降低,在使用时要防止过热而使刀片产生裂纹。另外,YT类硬质合金在切削钛合金和含钛的不锈钢时,刀具中的钛元素会与工件里的钛元素有较强的亲和力,而发生刀具严重磨损的粘刀现象,因此,这种情况下要避免采用YT类硬质合金。部分典型YT类硬质合金的成分和性能见表2-20。

(3)钨钛钽(铌)钴类硬质合金 Yw类硬质合金的主要成分为[WC—TiC—TaC(NbC)一Co],用于加工长或短切屑的黑色金属和有色金属。TaC和NbC的加入,阻止WC晶粒在烧结过程中长大,细化了晶粒,因此,有效地提高了该类硬质合金的抗弯强度、疲劳强度、冲击韧度、高温硬度、高温强度,提高了抗扩散和抗氧化磨损的能力及耐磨性。Yw类硬质合金兼有YG、YT两类合金的性能,综合性能好,有“通用合金钢”的美誉。

该类牌号的硬质合金不但适于冷硬铸铁、有色金属及其合金的半精加工,也能用于高锰钢、淬火钢、合金钢及耐热合金钢的半精加工和精加工。若在该类硬质合金中,适当提高Co含量,可显著增加抗弯强度;同时,提高TaC的含量,细化晶粒,可提高抵抗裂纹扩展的能力,从而能承受机械冲击振动和温度周期性变化带来的热冲击。可用于各种难加工材料的粗加工和断续切削。典型Yw类硬质合金的成分和性能见表2-21。

部分国产硬质合金刀具的牌号和性能参见表2—22。

(4)超细晶粒硬质合金超细晶粒硬质合金是由晶粒极小的WC颗粒和Co粒子构成,是一种高硬度、高强度兼备的硬质合金。普通硬质合金粒度为3~5μm,一般细晶粒硬质合金粒度为1.5μm左右,亚细晶粒硬质合金粒度为0.5~1μm,而超细晶粒硬质合金WC粒度在0.5μm以下。超细晶粒结构过去多用于YG类合金(K类),近年来P类和M类合金也向晶粒细化的方向发展。这种硬质合金在细化碳化物颗粒的同时增加粘接相含量,钴的含量一般为9%~15%,使粘接层保持一定厚度。由于硬质相和粘接相的高度均匀分散,增加粘接面积,在提高硬质合金的硬度和耐磨性的同时,既可提高抗弯强度和抗崩刃性,也能提高高温硬度。

超细晶粒硬质合金比同样成分的普通硬质合金的硬度可提高2HRA以上,抗弯强度可提高600~800MPa。超细晶粒硬质合金含Co为9%~15%,硬度可达90~93HRA,抗弯强度可达2000~3500MPa以上,有的可达5000MPa。

超细晶粒硬质合金与普通晶粒硬质合金相比,主要特点如下。

①超细晶粒硬质合金具有优异的物理力学性能和良好的切削性能。超细晶粒硬质合金适合制造小规格钻头、立铣刀和丝锥等通用刀具,其切削速度和刀具寿命大大超过高速钢。

②提高了硬质合金的硬度、耐磨性、红硬性、抗弯强度和冲击韧度。试验指出:当WC晶粒的平均尺寸由5μm减少到1μm时,可使硬质合金的耐磨性提高10倍。因此,它适于加工铁基、镍基、钴基高温合金、钛基合金和耐热不锈钢以及各种喷涂焊、堆焊材料等高难加工材料。超细晶粒硬质合金有很高的切削刃强度,允许用低速切削(0.03~1.0m/s)、断续切削而不崩刃。

③由于超细晶粒硬质合金晶粒细,提高了刀具压制时的致密性和流动性,可以磨出非常锋利的刀刃(经仔细刃磨的切削刃钝圆半径Rnx。约为粗晶粒的2/5~l/2)、刀尖圆弧半径和更精密的刀具表面形状,当刀具采用较大的前角时,适用于小进给量和小背吃刀量的精细切削。

国内外部分细晶粒硬质合金的牌号和性能见表2-23。

- 上一篇:硬质合金刀具的应用

- 下一篇:硬质合金的分类和表示方法

手机版

手机版