技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金刀具的磨料磨削

时间:2015-07-15 22:05:09来源:本站人气:2981

硬质合金刀具的刃磨,应选择最佳的列磨参数,以保证质量和劳动生产率高。刀具的结构对刃磨的效果有很大影响。在设计硬质合金刀具时,应考虑使刀具的刃磨面积尽可能减小,以提高刃磨效率。

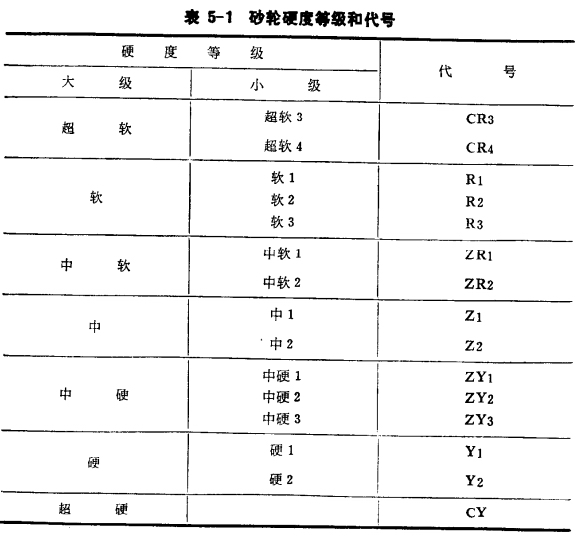

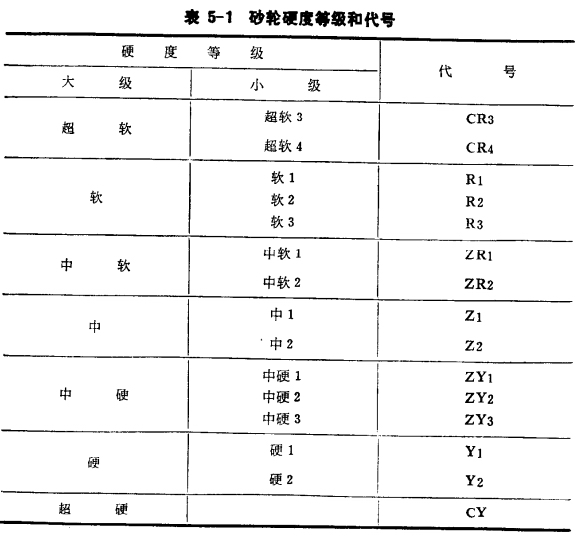

磨削硬质合金常用的是绿色碳化硅砂轮。研磨抛光,则多用碳化硼或金刚石粉。砂轮硬度等级见表5-1。

一、碳化硅砂轮的选择

刃磨硬质合金的砂轮是用碳化硅制作的。碳化硅有绿色和黑色之分。绿色碳化硅所含的杂质较黑色的少,磨削性能也较黑色碳化硅高15~20%。在刃磨钨钛钴合金和低钴的钨钻合金时,黑色碳化硅砂轮较绿色碳化硅砂轮易产生烧伤和裂纹。刃磨硬质合金刀具时,推荐采用绿色碳化硅砂轮。

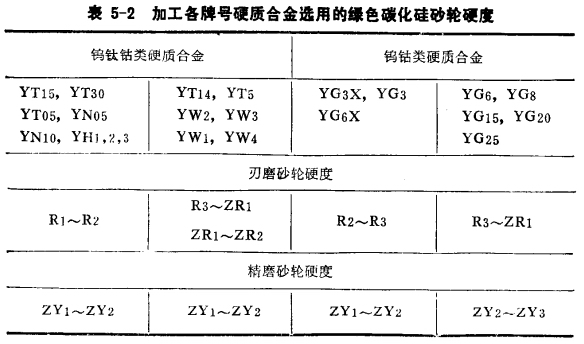

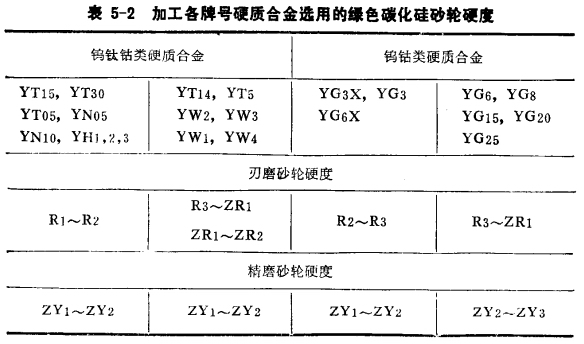

根据被加工刀具的材料来选择砂轮。材料的硬度愈高,砂轮的磨粒愈易磨钝。粘结剂应能保持磨粒到磨钝时使磨粒自动脱落而露出新的磨粒。因此,在刃磨硬质合金刀具及零件时,选用的是最软的月级砂轮或中软级ZR。加工各牌号硬质合金用的绿色碳化硅砂轮硬度选择表5-2。

选择碳化硅砂轮时应注意:

(1)砂轮与工件的接触面愈大,砂轮应愈软;

(2)在使用绅粒度的砂轮时,应选用较软的砂轮;

(3)在加工过程中,工件使用机械夹固时,砂轮硬度应较软;

(4)加工时,使用冷却液可以提高砂轮的使用寿命。

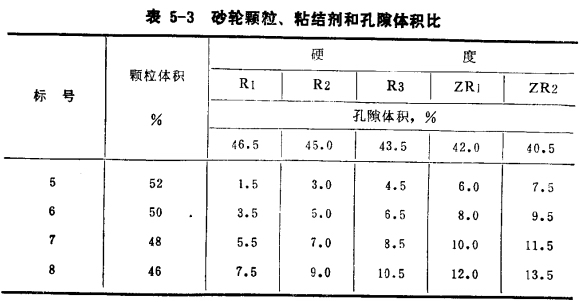

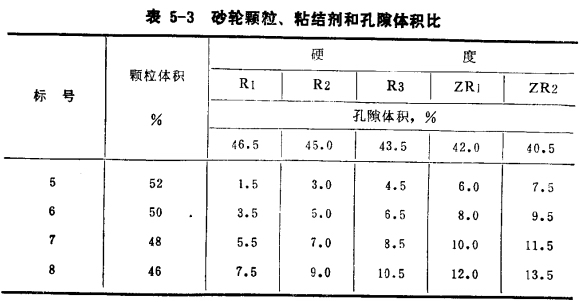

砂轮的结构 不同的材料选择不同结构的砂轮。砂轮共分18个标号,其结构取决于磨料颗粒度、粘结剂和孔隙度。加工硬度合金用的砂轮结构见表5-3。砂轮形状及简图见表5-4。平行砂轮大多用于加上硬质合金切削刀具。钻头专用磨床使用平行砂轮及双面凹带锥砂轮。单斜边砂轮和双斜边砂轮用于磨削硬质合金滚齿刀及其他专用齿形的切削刀具。

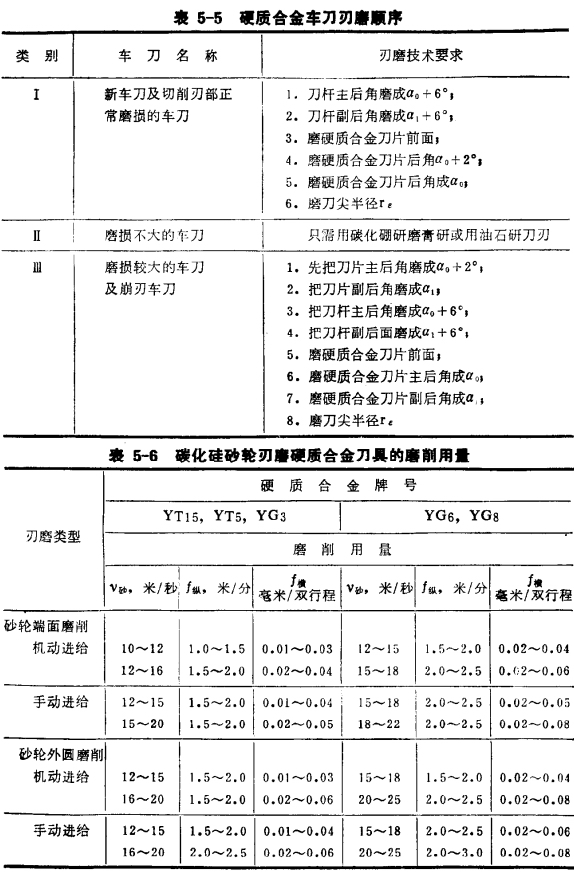

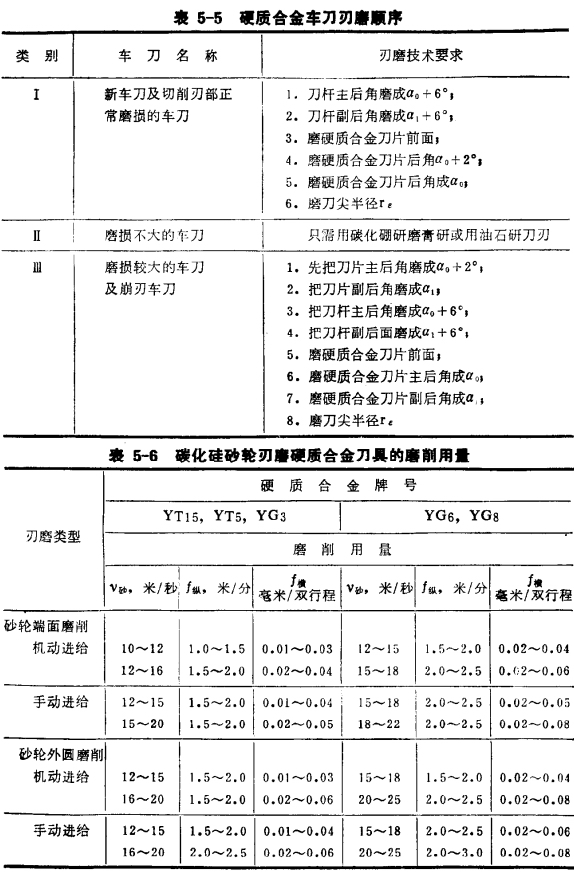

杯形砂轮及碗形砂轮,主要用于万能磨床,磨硬质合金车刀、铣刃、饺刀、拉刀、插齿刀及扩孔钻等。碟形砂轮用于加工硬质合金冲头上的槽沟等。磨量具砂轮,用于磨镶硬质合金的外径量规和游标号尺的两个测量端面。硬质合金车刀刃磨顺序见表5-5。

杯形砂轮及碗形砂轮,主要用于万能磨床,磨硬质合金车刀、铣刃、饺刀、拉刀、插齿刀及扩孔钻等。碟形砂轮用于加工硬质合金冲头上的槽沟等。磨量具砂轮,用于磨镶硬质合金的外径量规和游标号尺的两个测量端面。硬质合金车刀刃磨顺序见表5-5。

二、磨削用量的选择

在选择刃磨硬质合金刀具的磨削用量时,应注意:

(1)保证刃磨表面的精度符合图纸和工艺条件要求:

(2)刀具的切削刃应锐利、平直无缺口;

(3)刀具表面不应有显微裂纹和粗视裂纹。

用碳化硅砂轮刃磨硬质合金刀具的磨削用量见表5-6。

在刃磨YT30和YG3X合金刀具时,磨削用量应较表中规定者降低20~25%;不使用冷却液的砂轮转速和纵向进给量应降低15~20%,横向进给采用最小值;采用冷却液刃磨时,冷却液的成分为:2.0~3.0%的Na2CO3水溶液,3.0~5.0%的乳浊液,或1.0%三乙醇胺加0.3%的硼砂。

在刃磨YT30和YG3X合金刀具时,磨削用量应较表中规定者降低20~25%;不使用冷却液的砂轮转速和纵向进给量应降低15~20%,横向进给采用最小值;采用冷却液刃磨时,冷却液的成分为:2.0~3.0%的Na2CO3水溶液,3.0~5.0%的乳浊液,或1.0%三乙醇胺加0.3%的硼砂。

在平面磨床l二磨削硬质合金模具及其他零件时,采用下列的磨削用量:砂轮圆周速度V砂=15米/秒;ƒ纵=4.0~6.0米/分;ƒ横=1.0~3.0毫米/行程;ap=0.01~0.03毫米。在外圆磨床上磨削时采用下列的磨削用最:砂轮圆周速度V砂=15米/秒;ƒ纵=0.5~1.0米/分;

三、注意事项

硬质合金硬度高,脆性大,导热系数小,给刃磨带来了很大困难。硬度高,就要求用较大的磨削压力,导热系数低,又不允许产生过大的磨削热量。因此,对硬质合金刀具的刃磨,不仅要求砂轮有较好的自砺性,还必须有合理的刃磨工艺,使之有较好的散热条件,减少磨削裂纹的产生。

硬质合金的硬度愈高,选用的砂轮应愈软;硬度较低的合金,可以选择较硬的砂轮。手工刃磨,可选用较硬的砂轮;机械夹持刃磨,则应选用较软的砂轮。

如砂轮硬度太高,而又无合适的砂轮时,可以降低砂轮速度或将砂轮进行软化处理,其软化处理方法是:将砂轮置于浓度为20%的KOH溶液中,煮沸0.5~2小时,煮沸时间,视降低硬度的要求而定。溶液在煮沸过程中,因蒸发变浓,所以,应注意加水,以保持20%的浓度。在刃磨过程中应注意:

(1)防止过热现象。在刃磨硬质合金刀具时,温度高于600℃,刀具就会氧化变色。刃磨时过热,容易使硬质合金刀具产生裂纹。所以,刃磨时应尽量防止发生过热。使用冷却液,可以消除过热。但冷却液的供给必须充足,切忌断续或点滴供给,直至刃磨过程结束时才能停止供液。

(2)应勤修砂轮。为了尽量减少或尽可能散掉磨削热量,对刃磨性能差的高钛合金刀具如YT30,除采用很小的刃磨压力外,还应保持砂轮良好的磨削性能,故应勤修砂轮。在刃磨时,如声音很响,鹰削面发光时,说明砂轮已经磨钝,应用砂轮修整器进行修整后,才能继续使用,否则也会使刀片产生裂纹。

(3)刃磨时用力不宜过猛。若用力过猛,砂轮与刀具的摩擦力增大,刀具的温度就会急剧升高,甚至发红,引起合金片爆裂。

(4)刃磨硬质合金刀具时,应使刀体部分先接触砂轮,然后再磨合金刀片部分。退刀时,则应先使合金刀片部分离开砂轮,这样可不致将已磨好的刀刃被砂轮打坏。成批刃磨刀具时,可以20把为一组,交替轮换磨削。采用先预磨刀体,再粗磨硬质合金刀头,最后精磨刃口的磨削方法。

(5)硬质合金刀具的刃磨,要经过粗磨和精麝。粗磨采用的砂轮粒度为36~46,精磨则采用粒度为80~100的砂轮。无沦是粗磨或精磨,砂轮机的轴向串动和径向跳动均应调整好。同时,还要注意砂轮的旋转方向,必须迎着刀刃。并注意先磨前角,再磨后角,以免崩刃。

四、刀具的研磨

硬质合金刀具经过研磨后,刀具寿命可以提高50~80%,而且还可以提高加工件表面的光洁度。

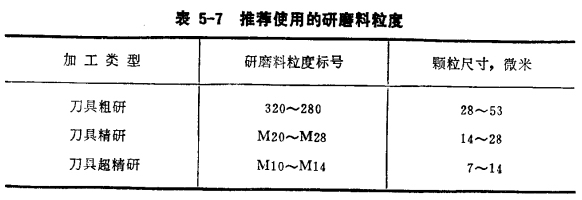

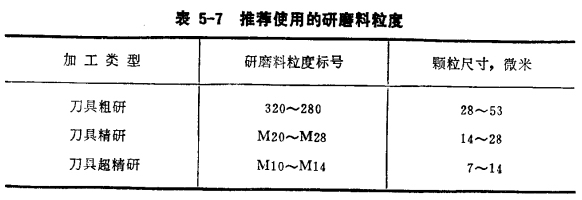

研磨时,使用碳化硼作研磨剂,铸铁作研磨盘。常用的碳化硼粒度见表5-7。

研磨剂的成分,按下列比例配制:

研磨剂的成分,按下列比例配制:

碳化硼 85%(70%);

石蜡(或锭子油)15%(30%)

研磨系手工操作,压力不得大于l公斤,研磨盘的转速为1~1.5米/秒,每把刀具的研磨时间为1~2分钟。

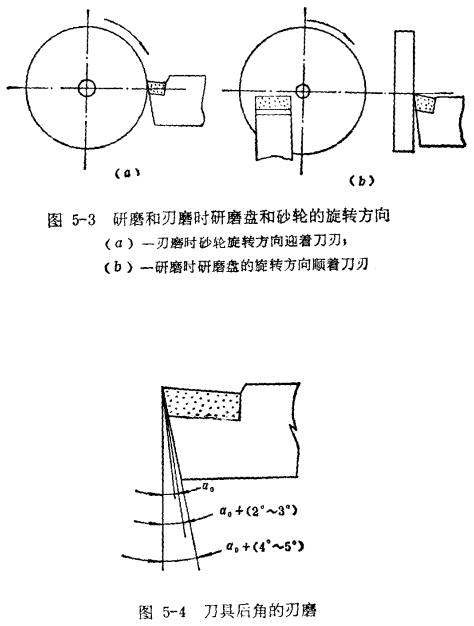

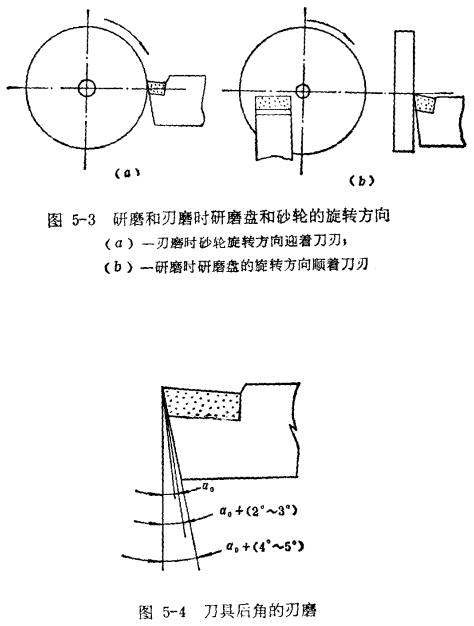

研磨和刃磨时,研磨盘和砂轮旋转方向有所不同,如图5-3所示。

无论研磨或刃磨,磨床上都应有一个可以任意调整角度的工作台,以保证磨出所需的角度。

刀具后角,最好分三步磨成不同的角度,如图5-4所示。

(1)a。+(4°~5°)刀杆后角用氧化铝砂轮磨出,砂轮粒度为36~46;

(1)a。+(4°~5°)刀杆后角用氧化铝砂轮磨出,砂轮粒度为36~46;

(2)a。+(2°~3°)刀片后角用绿色碳化硅砂轮磨出,砂轮粒度为36~46,同时磨出r。和rc;

(3)精磨后角,采用粒度为80~100的砂轮精磨,然后研磨成最终所需的角度。

各几何角度,应在(2)步磨出。若延至第(3)步再磨,不仅浪费时间,且易产生裂纹。

磨削硬质合金常用的是绿色碳化硅砂轮。研磨抛光,则多用碳化硼或金刚石粉。砂轮硬度等级见表5-1。

一、碳化硅砂轮的选择

刃磨硬质合金的砂轮是用碳化硅制作的。碳化硅有绿色和黑色之分。绿色碳化硅所含的杂质较黑色的少,磨削性能也较黑色碳化硅高15~20%。在刃磨钨钛钴合金和低钴的钨钻合金时,黑色碳化硅砂轮较绿色碳化硅砂轮易产生烧伤和裂纹。刃磨硬质合金刀具时,推荐采用绿色碳化硅砂轮。

根据被加工刀具的材料来选择砂轮。材料的硬度愈高,砂轮的磨粒愈易磨钝。粘结剂应能保持磨粒到磨钝时使磨粒自动脱落而露出新的磨粒。因此,在刃磨硬质合金刀具及零件时,选用的是最软的月级砂轮或中软级ZR。加工各牌号硬质合金用的绿色碳化硅砂轮硬度选择表5-2。

选择碳化硅砂轮时应注意:

(1)砂轮与工件的接触面愈大,砂轮应愈软;

(2)在使用绅粒度的砂轮时,应选用较软的砂轮;

(3)在加工过程中,工件使用机械夹固时,砂轮硬度应较软;

(4)加工时,使用冷却液可以提高砂轮的使用寿命。

砂轮的结构 不同的材料选择不同结构的砂轮。砂轮共分18个标号,其结构取决于磨料颗粒度、粘结剂和孔隙度。加工硬度合金用的砂轮结构见表5-3。砂轮形状及简图见表5-4。平行砂轮大多用于加上硬质合金切削刀具。钻头专用磨床使用平行砂轮及双面凹带锥砂轮。单斜边砂轮和双斜边砂轮用于磨削硬质合金滚齿刀及其他专用齿形的切削刀具。

二、磨削用量的选择

在选择刃磨硬质合金刀具的磨削用量时,应注意:

(1)保证刃磨表面的精度符合图纸和工艺条件要求:

(2)刀具的切削刃应锐利、平直无缺口;

(3)刀具表面不应有显微裂纹和粗视裂纹。

用碳化硅砂轮刃磨硬质合金刀具的磨削用量见表5-6。

在平面磨床l二磨削硬质合金模具及其他零件时,采用下列的磨削用量:砂轮圆周速度V砂=15米/秒;ƒ纵=4.0~6.0米/分;ƒ横=1.0~3.0毫米/行程;ap=0.01~0.03毫米。在外圆磨床上磨削时采用下列的磨削用最:砂轮圆周速度V砂=15米/秒;ƒ纵=0.5~1.0米/分;

三、注意事项

硬质合金硬度高,脆性大,导热系数小,给刃磨带来了很大困难。硬度高,就要求用较大的磨削压力,导热系数低,又不允许产生过大的磨削热量。因此,对硬质合金刀具的刃磨,不仅要求砂轮有较好的自砺性,还必须有合理的刃磨工艺,使之有较好的散热条件,减少磨削裂纹的产生。

硬质合金的硬度愈高,选用的砂轮应愈软;硬度较低的合金,可以选择较硬的砂轮。手工刃磨,可选用较硬的砂轮;机械夹持刃磨,则应选用较软的砂轮。

如砂轮硬度太高,而又无合适的砂轮时,可以降低砂轮速度或将砂轮进行软化处理,其软化处理方法是:将砂轮置于浓度为20%的KOH溶液中,煮沸0.5~2小时,煮沸时间,视降低硬度的要求而定。溶液在煮沸过程中,因蒸发变浓,所以,应注意加水,以保持20%的浓度。在刃磨过程中应注意:

(1)防止过热现象。在刃磨硬质合金刀具时,温度高于600℃,刀具就会氧化变色。刃磨时过热,容易使硬质合金刀具产生裂纹。所以,刃磨时应尽量防止发生过热。使用冷却液,可以消除过热。但冷却液的供给必须充足,切忌断续或点滴供给,直至刃磨过程结束时才能停止供液。

(2)应勤修砂轮。为了尽量减少或尽可能散掉磨削热量,对刃磨性能差的高钛合金刀具如YT30,除采用很小的刃磨压力外,还应保持砂轮良好的磨削性能,故应勤修砂轮。在刃磨时,如声音很响,鹰削面发光时,说明砂轮已经磨钝,应用砂轮修整器进行修整后,才能继续使用,否则也会使刀片产生裂纹。

(3)刃磨时用力不宜过猛。若用力过猛,砂轮与刀具的摩擦力增大,刀具的温度就会急剧升高,甚至发红,引起合金片爆裂。

(4)刃磨硬质合金刀具时,应使刀体部分先接触砂轮,然后再磨合金刀片部分。退刀时,则应先使合金刀片部分离开砂轮,这样可不致将已磨好的刀刃被砂轮打坏。成批刃磨刀具时,可以20把为一组,交替轮换磨削。采用先预磨刀体,再粗磨硬质合金刀头,最后精磨刃口的磨削方法。

(5)硬质合金刀具的刃磨,要经过粗磨和精麝。粗磨采用的砂轮粒度为36~46,精磨则采用粒度为80~100的砂轮。无沦是粗磨或精磨,砂轮机的轴向串动和径向跳动均应调整好。同时,还要注意砂轮的旋转方向,必须迎着刀刃。并注意先磨前角,再磨后角,以免崩刃。

四、刀具的研磨

硬质合金刀具经过研磨后,刀具寿命可以提高50~80%,而且还可以提高加工件表面的光洁度。

研磨时,使用碳化硼作研磨剂,铸铁作研磨盘。常用的碳化硼粒度见表5-7。

碳化硼 85%(70%);

石蜡(或锭子油)15%(30%)

研磨系手工操作,压力不得大于l公斤,研磨盘的转速为1~1.5米/秒,每把刀具的研磨时间为1~2分钟。

研磨和刃磨时,研磨盘和砂轮旋转方向有所不同,如图5-3所示。

无论研磨或刃磨,磨床上都应有一个可以任意调整角度的工作台,以保证磨出所需的角度。

刀具后角,最好分三步磨成不同的角度,如图5-4所示。

(2)a。+(2°~3°)刀片后角用绿色碳化硅砂轮磨出,砂轮粒度为36~46,同时磨出r。和rc;

(3)精磨后角,采用粒度为80~100的砂轮精磨,然后研磨成最终所需的角度。

各几何角度,应在(2)步磨出。若延至第(3)步再磨,不仅浪费时间,且易产生裂纹。

- 上一篇:硬质合金刀具的刃磨特点

- 下一篇:硬质合金刀具材料的发展

手机版

手机版