技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金钻头的焊接特性

时间:2015-08-18 14:43:39来源:本站人气:2502

硬质合金钻头焊接时是将两种化学成分和物理机械性质完全不同的材料焊接在一起,而和一般的碳素钢或工具钢的焊接有很大差别。钻头的寿命在很大程度上决定于硬质合金镶焊的质量。如果焊接不好,会使硬质合金产生裂纹、脱焊、氧化及过烧。此外焊接后硬质合金会产生残余热应力,这往往是钻头硬质合金早期损坏产生裂纹或破裂的重要原因。

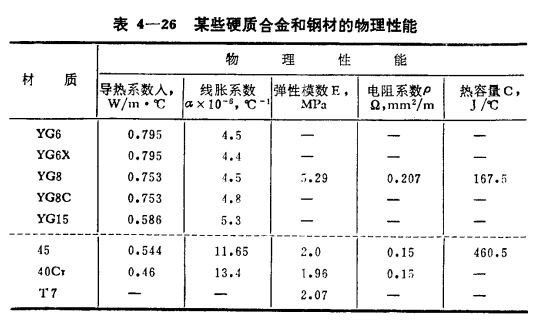

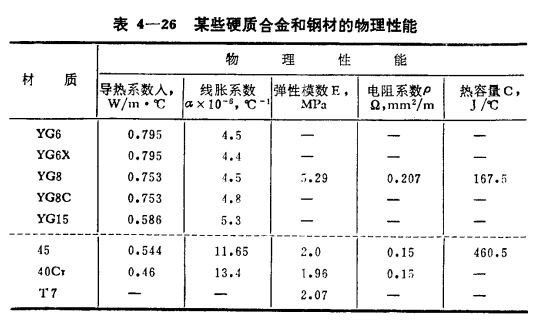

部分硬质合金和钻头体的物理性能见表4-26所示。

可见YG8硬质合金与45号钢及40Cr钢无论是导热系数还是线胀系数都不一致,焊接时加热或冷却速度太快均将导致膨胀或收缩应力过大,造成裂纹,硬质合金的尺寸越大,这种现象越严重。

可见YG8硬质合金与45号钢及40Cr钢无论是导热系数还是线胀系数都不一致,焊接时加热或冷却速度太快均将导致膨胀或收缩应力过大,造成裂纹,硬质合金的尺寸越大,这种现象越严重。

目前常用的YG型硬质合金由WC-Co烧结压制而成,其断裂的机制也有如下的规律:当硬质合金在外力或内应力作用下,裂纹并不穿过WC晶粒,尤其是当WC品粒甚小时‘裂纹绕过WC而扩展产生晶界间的开裂。这主要是合金在应力作用下WC产生高密度位错,且位错面沿某滑移面而富集,从而造成了滑移与扩展的条件,又由于位错富集方向与应力和裂纹扩展的方向不一致(或较大交角),则裂纹不穿过WC晶粒本身而绕道扩展,其次是即使合金在应力作用下,WC晶内之位错富集与应力和裂纹扩展方向一致,因WC晶粒较小,其邻近的低能通道促使裂纹选择这些低能通道而穿过,所以裂纹同样也不穿过WC晶粒本身。由此看来WC之粒度及合金的密度显然与合金的断裂机制有着十分密切的关系。其深入的详细规律尚待从数量方面给以解析。

钨一钻型硬质合金本身也有十分复杂的断裂因素,WC之膨胀系数a为6.5×10-6,而Co的口则为12.5×10-6,约差一倍。当焊接受热时显然易于促成WC与Co之问裂纹产生之可能。

以上这些特点,都是焊接硬质合金钻头时必须设法尽力注意的实质。

一般情况下焊接面的残余应力愈低,焊接强度愈高。但并非全部如此,因为焊接时的许多影响因素例如硬质合金片过烧氧化、合金制造时的缺陷以及未焊好等等均为焊接强度不够的表现。

硬质合金的检查—用15倍放大镜检查合金表面有无裂纹,轻微者可用磨削法消除,严重的就不宜使用。对其尺寸也应加以检查,免得在固定合金片时造成困难。

部分硬质合金和钻头体的物理性能见表4-26所示。

目前常用的YG型硬质合金由WC-Co烧结压制而成,其断裂的机制也有如下的规律:当硬质合金在外力或内应力作用下,裂纹并不穿过WC晶粒,尤其是当WC品粒甚小时‘裂纹绕过WC而扩展产生晶界间的开裂。这主要是合金在应力作用下WC产生高密度位错,且位错面沿某滑移面而富集,从而造成了滑移与扩展的条件,又由于位错富集方向与应力和裂纹扩展的方向不一致(或较大交角),则裂纹不穿过WC晶粒本身而绕道扩展,其次是即使合金在应力作用下,WC晶内之位错富集与应力和裂纹扩展方向一致,因WC晶粒较小,其邻近的低能通道促使裂纹选择这些低能通道而穿过,所以裂纹同样也不穿过WC晶粒本身。由此看来WC之粒度及合金的密度显然与合金的断裂机制有着十分密切的关系。其深入的详细规律尚待从数量方面给以解析。

钨一钻型硬质合金本身也有十分复杂的断裂因素,WC之膨胀系数a为6.5×10-6,而Co的口则为12.5×10-6,约差一倍。当焊接受热时显然易于促成WC与Co之问裂纹产生之可能。

以上这些特点,都是焊接硬质合金钻头时必须设法尽力注意的实质。

一般情况下焊接面的残余应力愈低,焊接强度愈高。但并非全部如此,因为焊接时的许多影响因素例如硬质合金片过烧氧化、合金制造时的缺陷以及未焊好等等均为焊接强度不够的表现。

硬质合金的检查—用15倍放大镜检查合金表面有无裂纹,轻微者可用磨削法消除,严重的就不宜使用。对其尺寸也应加以检查,免得在固定合金片时造成困难。

- 上一篇:国产硬质合金冲击钻头

- 下一篇:硬质合金空心钻头

手机版

手机版