技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

梯度结构硬质合金顶锤

时间:2015-09-16 23:14:26来源:本站人气:2543

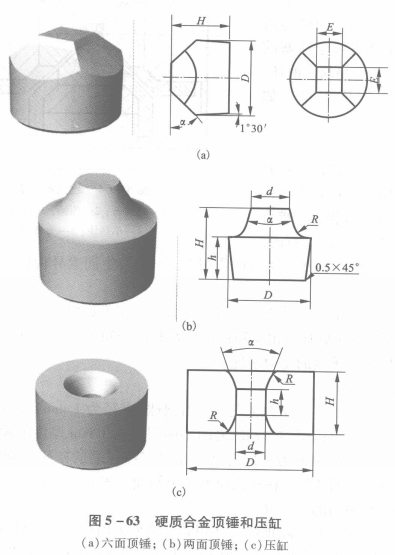

人工合成金刚石用硬质合金顶锤是超高压装置中的关键部件,在金刚石合成时,顶锤顶面承受高达105atm的超高压力及数百度高温。顶锤的工作压力决定了制造它的材料必须具有高抗压强度、高抗剪切强度、高硬度及高弹性模量等物理力学性能。工具钢、模具钢及合金结构钢都难以胜任这种环境,迄今为止,只有碳化钨钴类硬质合金基本上能达到上述要求。硬质合金顶锤和压缸如图5-63所示。

在超高压装置中,由6个顶锤(六面顶)或顶锤压缸(两面顶)构成高压腔,叶蜡石作为传压介质置于高压腔内,在高温(导电顶锤)、高压和触媒的作用下,石墨发生同素异构转变,形成金刚石晶体。在工作过程中,顶锤循环地承受加载,升温、保压、降温、卸载等机械应力及热应力的冲击作用。

1.硬质合金顶锤的服役环境、受力情况及失效分析

金刚石晶体,由于光怪陆离,美丽夺目,硬度极大,从远古时起就引起了人们极大的关注,当时主要用于制作装饰品。金刚石晶体具有比热低、导热性好,机械强度大,抗腐蚀性能好等特点,在工业上获得重要应用。特别是从20世纪50年代中期美国和瑞典在超高压(35~105)atm条件下分别成功地用石墨人工合成出金刚石以来,产量急剧上升,质量稳步提高,品种不断扩大,有力地推进了世界工业发展的进程。

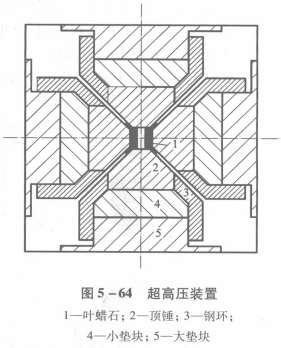

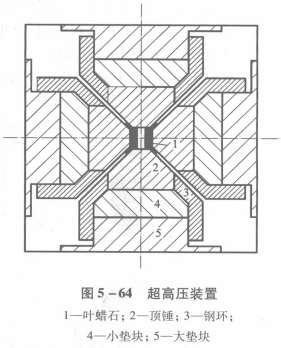

人造金刚石是在超高压设备上合成的。静态超高压设备由液压系统、超高压装置与加热系统所组成。超高压装置的作用是将液压系统产生的活塞推力转化为对合成坯块的超高压力。超高压装置位于活塞前端,由大垫块、小垫块、钢环、顶锤和传压介质组成,如图5-64所示。

硬质合金顶锤是超高压装置中的关键构件。在图5-64所示的装置中,6个顶锤面构成一个立方体高压腔,叶蜡石作为传压介质置于高压腔内,在高温(导电顶锤)、高压和触媒的作用下,石墨发生同素异构转变,形成金刚石晶体。

硬质合金顶锤工作时受交变的外载应力与热应力作用,当应力超过材料的极限强度时,顶锤发生破坏。由于顶锤边界及载荷分布的不规则性,采用下述两种方法分析硬质合金顶锤的受力情况:

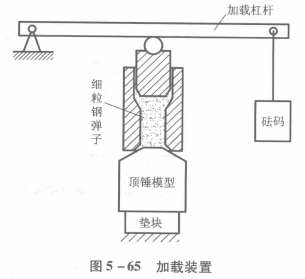

(1)光测应力分析

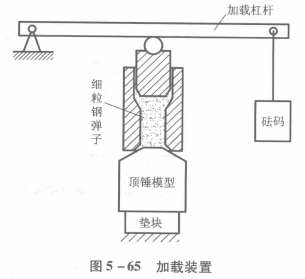

为了模拟顶锤的实际受力情况,采用钢球(直径为1 mm)杠杆加载装置,如图5-65所示。在顶锤模型与钢球之间垫两层各为1 mm厚度的薄橡皮,并假定钢环对顶锤圆柱面的预紧力可以忽略。通过杠杆一端的砝码对顶锤模型顶部加载。为保证载荷的对称性,在顶锤模型4个斜面上安置电阻应变片,采用电阻应变仪测量与校正载荷的对称性。

顶锤模型的尺寸与实际顶锤尺寸相同。模型采用环氧树脂材料,其成分与配比(按质量)为:6101#环氧树脂100份;失水苹果酸干30份;苯二甲酸二丁酯5份。

将模型进行冻结,并加载100kg,然后进行切片及研磨抛光。在光弹性试验机上进行测定,分别拍摄明暗背景时的等色线照片,采用图解法进行计算,得到顶锤模型的应力分布曲线。

规定图中标记(+)表示拉应力,图标←□→表示拉应力及方向;标记(-)表示压应力,图标←□→表示压应力及方向。应力曲线图上的数值为模型切片1mm厚度上的条纹值,据此可按下式计算出实际顶锤各点的真实应力:

σ真实=0.32Pσn(GPa)

式中:P—活塞压力,MN;

σn—条纹值。

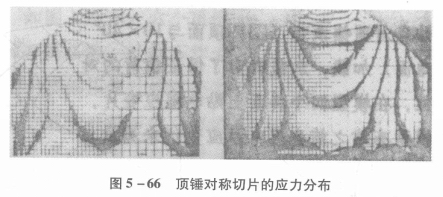

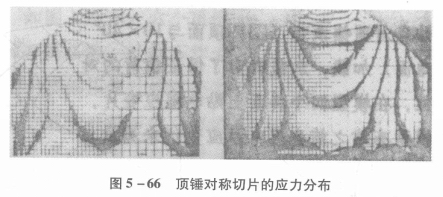

由此得到顶锤各部位的应力及分布情况如图5-66所示。

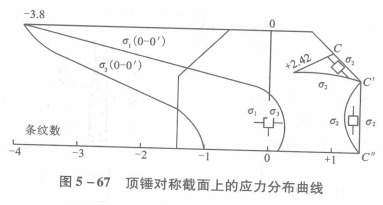

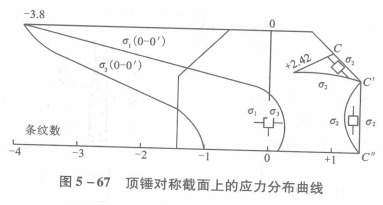

顶锤中心轴0-0'上的应力及分布。应力分布曲线示于图5-67。由于垂直于σ1、σ3的另一主应力σ2的大小与方向同σ1,故在图上未注明。从图可以看出,顶锤顶面中心0点上具有最大的压应力,σn=-3.8,在中心轴的下半部分(0'-0″区域)存在拉应力。

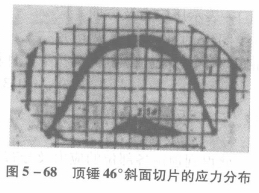

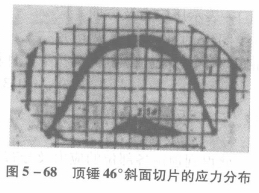

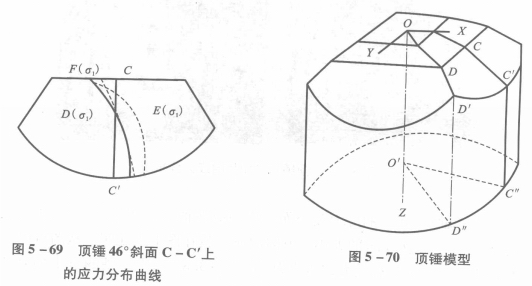

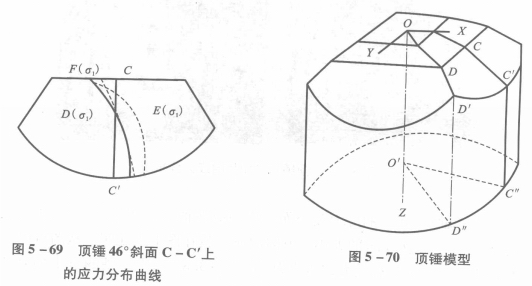

46°斜面对称线C-C'上的应力及分布。沿C-C'方向平行于46°斜面切片的等色线如图5-68所示,其应力分布曲线见图5-69。在C-C'上大部分区域均存在拉应力。从图看出,在C″处具有最大拉应力,其条纹值为+0.63。

(2)有限元应力分析

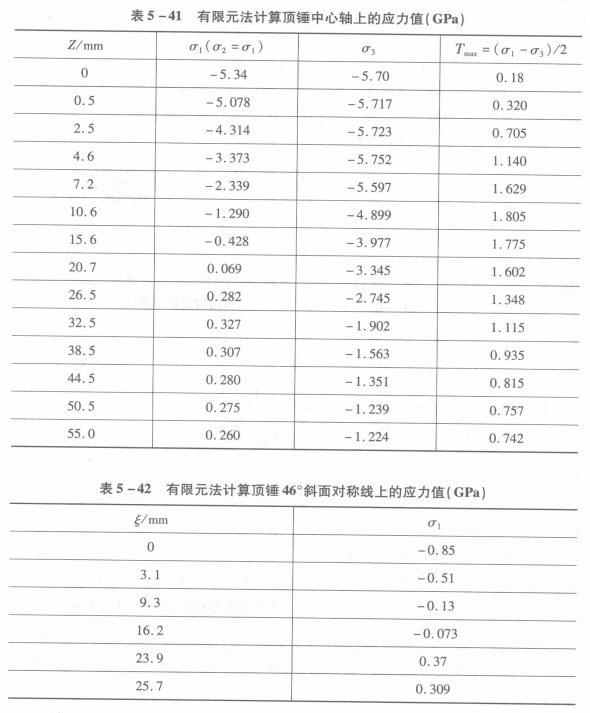

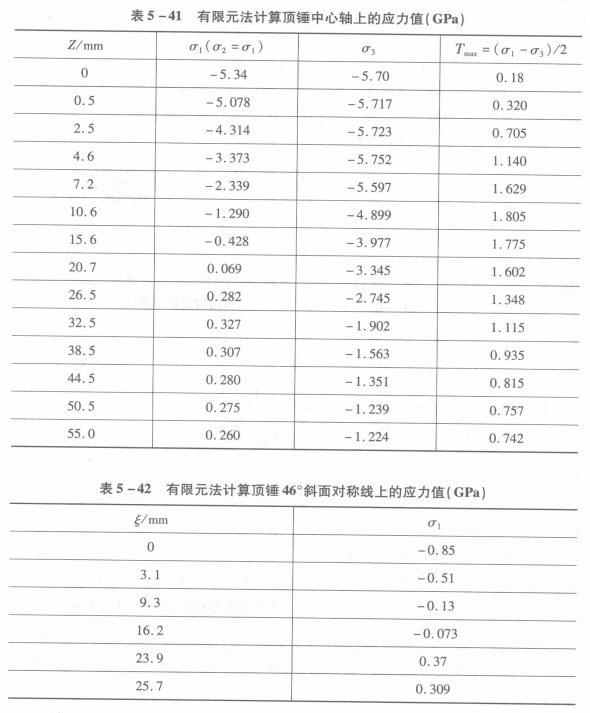

计算时的坐标轴选取如下,以顶锤顶面的正方形中心为原点,顶锤中心轴为z轴,方向指向底面,石轴与l,轴通过顶面中心,如图5—70所示。取第一象限并包含X轴的1/8部分进行分析计算,将顶锤1/8部分分成1771个单元和465个节点。

沿中心轴的应力计算结果列于表5-41。46°斜面对称线上的应力计算值列于表5-42。由计算结果可以看出,最大压应力发生在中心轴上距顶面4.6mm处,最大压应力值为5.752GPA;最大拉应力发生在46°斜面对称线上,最大拉力值为0.37 GPa;最大剪切应力发生在中心轴上距顶面10.6 mm处,最大剪切应力值为1.805 GPa。

沿中心轴的应力计算结果列于表5-41。46°斜面对称线上的应力计算值列于表5-42。由计算结果可以看出,最大压应力发生在中心轴上距顶面4.6mm处,最大压应力值为5.752GPA;最大拉应力发生在46°斜面对称线上,最大拉力值为0.37 GPa;最大剪切应力发生在中心轴上距顶面10.6 mm处,最大剪切应力值为1.805 GPa。

计算时的坐标轴选取如下,以顶锤顶面的正方形中心为原点,顶锤中心轴为z轴,方向指向底面,石轴与l,轴通过顶面中心,如图5—70所示。取第一象限并包含X轴的1/8部分进行分析计算,将顶锤1/8部分分成1771个单元和465个节点。

(3)光测应力分析与有限元应力分析结果比较两种应力分析方法尽管不同,但它们所得出的应力分布规律具有一致性,最大应力的大小与作用点位置基本相同。

硬质合金顶锤是在多次升降压和升降温的过程中破裂的。硬质合金顶锤失效具有以下特征:在顶锤46°大斜面上首先产生裂纹,并逐步扩展而失效。据统计,发生这种破坏所消耗的顶锤的数量占顶锤总消耗量的85%。仔细观察还发现,在顶面往下存在一明显的葫芦瓜形区域,此区界面最低点离顶锤顶面中心约13mm,黑亮的光滑断裂面一般都出现在葫芦瓜形区域的界面附近,表明疲劳首先在该处发生,并向纵横方向延伸。顶锤其他部分呈瞬时断裂状,表面比较粗糙。由分析可知,顶锤失效的特征与光测应力分析及有限元应力分析得出的结果相吻合。

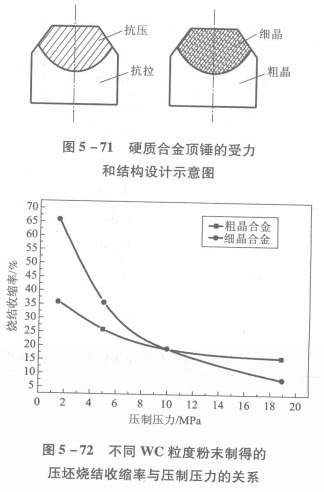

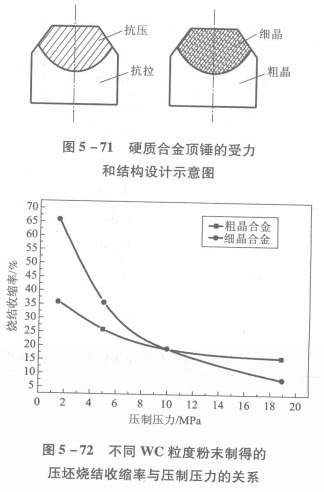

根据受力分析,在硬质合金顶锤的上部,距顶面20mm以上部分,承受高的压应力与高的切应力,要求材料具有高的抗压强度,抗剪切强度及硬度;在顶锤上部距离顶面20mm以下及46°斜面上,拉应力较高,要求材料具有较高的抗拉强度。对于硬质合金而言,细晶粒硬质合金具有较高的抗压强度,较高的抗剪切强度以及高的硬度,中等晶粒且黏结剂含量较高的硬质合金其抗弯强度和抗拉强度较高。因此,为了使顶锤材料能适应于应力变化的要求,在顶锤体内不同部位可采用不同晶粒度的硬质合金,如图5-71所示。

通过分层铺叠装粉方法,将不同WC晶粒度、含钴量和其他化学成分的硬质合金粉末分层压制在一起的梯度结构顶锤,然后经过液相烧结,制备出梯度结构硬质合金顶锤。构造法制备的梯度结构硬质合金顶锤,需要解决两个关键问题:一是不同料层的烧结收缩协同问题;二是烧结时明均匀化问题。

不同粉末的收缩系数不同,选择合适压制工艺参数,从而控制不同层的烧结些缩系数。不同wc粒度粉末制得的压坯烧结收缩率与压制压力的关系如图5-72所示。选择两种混合料烧结收缩率曲线交点处的压制压力,保证烧结产品的收缩一致性,进而保证产品的尺寸精度。而不同层的成分、晶粒尺寸不同,导致烧结时构造的梯度结构可能因液相流动、晶粒长大等现象而被消除,需要精准的成分设计及烧结工艺控制。

不同粉末的收缩系数不同,选择合适压制工艺参数,从而控制不同层的烧结些缩系数。不同wc粒度粉末制得的压坯烧结收缩率与压制压力的关系如图5-72所示。选择两种混合料烧结收缩率曲线交点处的压制压力,保证烧结产品的收缩一致性,进而保证产品的尺寸精度。而不同层的成分、晶粒尺寸不同,导致烧结时构造的梯度结构可能因液相流动、晶粒长大等现象而被消除,需要精准的成分设计及烧结工艺控制。

- 上一篇:硬质合金钎焊工艺

- 下一篇:如何使用和维护高线精轧用碳化钨辊环?

手机版

手机版