地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

钨的回收

时间:2015-07-02 06:43:08来源:本站人气:3617

一、残料的处理方法

(一)合金残料的硝石熔炼法

钨钴和钨钛钻合金残料在900~1200℃温度下,能与硝石共熔,因为硝石在306℃熔化,380℃开始分解,并与钨和碳化钨发生强烈反应,使后者氧化成氧化钨,同时放出大量的热。此氧化钨则溶解于熔化的氧化钠中,即转化为钨酸钠,其反应为:

W十2NaNO3+3/2O2=WO3+Na2O+N2O5(7-1)

WC+2NaNO3+5/2O2=WO3+Na2O+CO2+N2O5(7-2)

WO3+Na2O=Na2WO4(7-3)

残料中的钴、镍、铁、铜和钛均被氧化成不溶于水的高价氧化物,如钴和钛的反应:

2Co+2NaNO3+3/2O2=CO2O3+Na2O+N2O5(7-4)

TiC+2NaNO3+2O2=TiO2+Na2O+CO2+N2O5(7-5)

如果残料中有钼,则绝大部分转化为钼酸钠。只有小部分以MoO3形式升华。

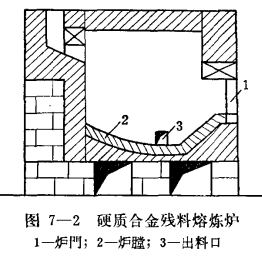

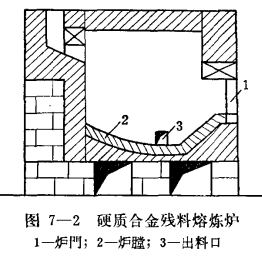

残料熔炼在炉底面积为1.6平方米的熔炼炉中进行。熔炼炉结构如图7-2所示。熔炼炉用耐火砖砌成,外层用槽钢或角钢加固。炉子的一侧有一加料炉门(亦可供搅拌用),另一侧接近炉底有一出料口。炉子顶部安有排风管。

在开始熔炼时,应先用木柴烘炉24小时时,温度保持在100~200℃,然后再把温度提高到300℃以上,先加砦粉状残料,再加些硝石,待温度提高后,再慢慢加入合金残料。加料前要用泥上或渣子把出口堵死。

在开始熔炼时,应先用木柴烘炉24小时时,温度保持在100~200℃,然后再把温度提高到300℃以上,先加砦粉状残料,再加些硝石,待温度提高后,再慢慢加入合金残料。加料前要用泥上或渣子把出口堵死。

在熔炼第一炉时,合金残料加量约为400公斤,以后每熔炼一炉加200公斤,硝石加量每炉为300公斤,合金残料应加在靠近炉壁一边,然后慢慢的一铲一铲的加入硝石,即加入一铲后,待其反应稍为缓和时,再加一铲,直至硝石加完。硝石不宜加得太多,否则硝石尚未与合金残料反应就被分解,降低反应过程中的氧化能力,使熔融体中或浸出的溶液中游离碱增加;同时也会由于硝石加得太多,使反应剧烈而熔融物容易冒出炉外。在熔炼过程中,应经常搅拌,使反应更为完全。

硝石全部加完后,待反应不太激烈时,即可打开出料口,熔融物便流入预先准备好的铁盘里。在正常情况下,每炉熔炼时间约为2~2.5小时。待冷却后,把熔炼产物打碎,储存堆放。堆放时间不宜过长,以免潮解。

由于钨钛钻合金与硝石熔融所需温度比钨钻合金要高,单独熔炼钨钛钻合金时,硝石耗量大,熔炼时间也长,反应也不易完全。因此,通常将这两种合金残料混合熔炼。

(二)粉状残料的处理方法

1.粉状残料用硝石熔炼法每炉一次加入粉状残料100~150公斤,保温20~30分钟后,逐渐加入硝石,硝石加量仍为300公斤。如反应太剧烈,应停止加入硝石或补加少量粉状料。反应时间约为1~1.5小时,待反应不太剧烈时,即可出料。

粉状残料也可以与合金残料混合熔炼。在热炉中加100~150公斤合金残料,稍加些硝石,使温度升高后,加入50~100公斤的粉状残料,并保温20~30分钟,然后慢慢的加入硝石。硝石加量仍为300公斤。熔炼过程中也应常搅拌。混合熔炼可使熔块浸出后钨酸钠溶液中碱度较低。但不含钻的粉状残料不宜与合金残料混合熔炼,否则浸出钨酸钠后,钨一钻渣中钻含量降低,不利于钴的回收。

2.粉状残料与苏打烧结法钨粉和碳化钨等粉状残料,在空气充足的条件FJJH热,就氧化成三氧化钨,ifdZ.氧化钨又与苏打反应生成钨酸钠,其反应为:

2W+3O2=2WO3 (7-6)

2WC+5O2=2WO3+2CO2 (7-7)

WO3+Na2CO3=Na2WO4+CO2 (7-8)

钨粉和碳化钨的氧化过程系放热反应,因此在与苏打烧结时,烧结温度控制在600~650℃的范围内,就足以保证反应充分进行。

烧结仍在回转窑中进行。炉料的配比为:

炉料中三氧化钨含量为20~25%;

苏打为三氧化钨理论用量的110~120%;

硝石为炉料量的3%;

其余为残渣。

烧结块用热软化水棒磨浸出。浸出的残渣,经洗涤后(三氧化钨总含量为2~4%)弃去。

二、熔炼块的浸出

冷凝后的熔炼块,在浸出前必须在颚式破碎机内进行破碎。

熔炼块破碎后,可在棒磨机内湿磨浸出,或在卧式转筒浸出器内浸出。浸出时可溶性的钨酸钠溶解于水,钻、镍等则呈不溶性的氢氧化物形式留于渣中。

在棒磨机内湿磨浸出时,采用人工加料,即在连续加入热软化水(90℃以上)的情况下,不断用人工加入破碎的熔块。棒磨出来的料浆(比重为1.50~1.80),不断流入浸出槽中,浸出2~3小时后,用板框式压滤机压滤。滤出的溶液比重为1.50~1.60,碱度为40~50克/升。滤渣卸入洗涤槽,并冼涤1~2次后,渣中三氧化钨总含量可降至5~10%。残渣转到钴生产工段回收钴。回收钻后,溶解渣中,钨又被富集。这些渣经过干燥后,与苏打配料,在回转窑中烧结处理。

若在卧式转筒浸出器内浸出时,加入熔块200公斤,软化水400~500升,筒内须装入钢球,以提高熔块的浸出效率。当蒸汽压力控制在1~1.5公斤/厘米2的情况下,浸出1~2小时,即可用吸滤器过滤,滤渣用少量热水淋洗。再把四到五次浸出的滤渣一起装入浸出器内,加入400升软化水或稀溶液,浸出1小时后过滤,滤渣在吸滤器中用热水淋洗后,转去回收钴。

浸出后钨酸钠溶液转入净化工序除硅、磷、砷。在除硅、磷、砷用盐酸中和碱度时,由于溶液中会有游离苏打,常常发现有碱度回升现象,因此必须在长时间煮沸的情况下,不断加入盐酸进行中和。待碱度稳定后,再加氯化镁。净化后,钨酸钠溶液转入正常生产系统,进一步处理。

(一)合金残料的硝石熔炼法

钨钴和钨钛钻合金残料在900~1200℃温度下,能与硝石共熔,因为硝石在306℃熔化,380℃开始分解,并与钨和碳化钨发生强烈反应,使后者氧化成氧化钨,同时放出大量的热。此氧化钨则溶解于熔化的氧化钠中,即转化为钨酸钠,其反应为:

W十2NaNO3+3/2O2=WO3+Na2O+N2O5(7-1)

WC+2NaNO3+5/2O2=WO3+Na2O+CO2+N2O5(7-2)

WO3+Na2O=Na2WO4(7-3)

残料中的钴、镍、铁、铜和钛均被氧化成不溶于水的高价氧化物,如钴和钛的反应:

2Co+2NaNO3+3/2O2=CO2O3+Na2O+N2O5(7-4)

TiC+2NaNO3+2O2=TiO2+Na2O+CO2+N2O5(7-5)

如果残料中有钼,则绝大部分转化为钼酸钠。只有小部分以MoO3形式升华。

残料熔炼在炉底面积为1.6平方米的熔炼炉中进行。熔炼炉结构如图7-2所示。熔炼炉用耐火砖砌成,外层用槽钢或角钢加固。炉子的一侧有一加料炉门(亦可供搅拌用),另一侧接近炉底有一出料口。炉子顶部安有排风管。

在熔炼第一炉时,合金残料加量约为400公斤,以后每熔炼一炉加200公斤,硝石加量每炉为300公斤,合金残料应加在靠近炉壁一边,然后慢慢的一铲一铲的加入硝石,即加入一铲后,待其反应稍为缓和时,再加一铲,直至硝石加完。硝石不宜加得太多,否则硝石尚未与合金残料反应就被分解,降低反应过程中的氧化能力,使熔融体中或浸出的溶液中游离碱增加;同时也会由于硝石加得太多,使反应剧烈而熔融物容易冒出炉外。在熔炼过程中,应经常搅拌,使反应更为完全。

硝石全部加完后,待反应不太激烈时,即可打开出料口,熔融物便流入预先准备好的铁盘里。在正常情况下,每炉熔炼时间约为2~2.5小时。待冷却后,把熔炼产物打碎,储存堆放。堆放时间不宜过长,以免潮解。

由于钨钛钻合金与硝石熔融所需温度比钨钻合金要高,单独熔炼钨钛钻合金时,硝石耗量大,熔炼时间也长,反应也不易完全。因此,通常将这两种合金残料混合熔炼。

(二)粉状残料的处理方法

1.粉状残料用硝石熔炼法每炉一次加入粉状残料100~150公斤,保温20~30分钟后,逐渐加入硝石,硝石加量仍为300公斤。如反应太剧烈,应停止加入硝石或补加少量粉状料。反应时间约为1~1.5小时,待反应不太剧烈时,即可出料。

粉状残料也可以与合金残料混合熔炼。在热炉中加100~150公斤合金残料,稍加些硝石,使温度升高后,加入50~100公斤的粉状残料,并保温20~30分钟,然后慢慢的加入硝石。硝石加量仍为300公斤。熔炼过程中也应常搅拌。混合熔炼可使熔块浸出后钨酸钠溶液中碱度较低。但不含钻的粉状残料不宜与合金残料混合熔炼,否则浸出钨酸钠后,钨一钻渣中钻含量降低,不利于钴的回收。

2.粉状残料与苏打烧结法钨粉和碳化钨等粉状残料,在空气充足的条件FJJH热,就氧化成三氧化钨,ifdZ.氧化钨又与苏打反应生成钨酸钠,其反应为:

2W+3O2=2WO3 (7-6)

2WC+5O2=2WO3+2CO2 (7-7)

WO3+Na2CO3=Na2WO4+CO2 (7-8)

钨粉和碳化钨的氧化过程系放热反应,因此在与苏打烧结时,烧结温度控制在600~650℃的范围内,就足以保证反应充分进行。

烧结仍在回转窑中进行。炉料的配比为:

炉料中三氧化钨含量为20~25%;

苏打为三氧化钨理论用量的110~120%;

硝石为炉料量的3%;

其余为残渣。

烧结块用热软化水棒磨浸出。浸出的残渣,经洗涤后(三氧化钨总含量为2~4%)弃去。

二、熔炼块的浸出

冷凝后的熔炼块,在浸出前必须在颚式破碎机内进行破碎。

熔炼块破碎后,可在棒磨机内湿磨浸出,或在卧式转筒浸出器内浸出。浸出时可溶性的钨酸钠溶解于水,钻、镍等则呈不溶性的氢氧化物形式留于渣中。

在棒磨机内湿磨浸出时,采用人工加料,即在连续加入热软化水(90℃以上)的情况下,不断用人工加入破碎的熔块。棒磨出来的料浆(比重为1.50~1.80),不断流入浸出槽中,浸出2~3小时后,用板框式压滤机压滤。滤出的溶液比重为1.50~1.60,碱度为40~50克/升。滤渣卸入洗涤槽,并冼涤1~2次后,渣中三氧化钨总含量可降至5~10%。残渣转到钴生产工段回收钴。回收钻后,溶解渣中,钨又被富集。这些渣经过干燥后,与苏打配料,在回转窑中烧结处理。

若在卧式转筒浸出器内浸出时,加入熔块200公斤,软化水400~500升,筒内须装入钢球,以提高熔块的浸出效率。当蒸汽压力控制在1~1.5公斤/厘米2的情况下,浸出1~2小时,即可用吸滤器过滤,滤渣用少量热水淋洗。再把四到五次浸出的滤渣一起装入浸出器内,加入400升软化水或稀溶液,浸出1小时后过滤,滤渣在吸滤器中用热水淋洗后,转去回收钴。

浸出后钨酸钠溶液转入净化工序除硅、磷、砷。在除硅、磷、砷用盐酸中和碱度时,由于溶液中会有游离苏打,常常发现有碱度回升现象,因此必须在长时间煮沸的情况下,不断加入盐酸进行中和。待碱度稳定后,再加氯化镁。净化后,钨酸钠溶液转入正常生产系统,进一步处理。

- 上一篇:钴的回收

- 下一篇:怎样从低品位含钨废渣中进行钨的回收?

手机版

手机版