技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金刀具的电解磨削

时间:2015-07-04 07:26:24来源:本站人气:1983

(一)电解磨削的原理及特点

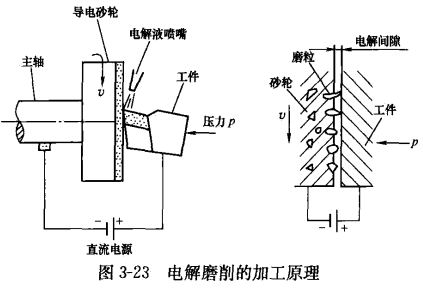

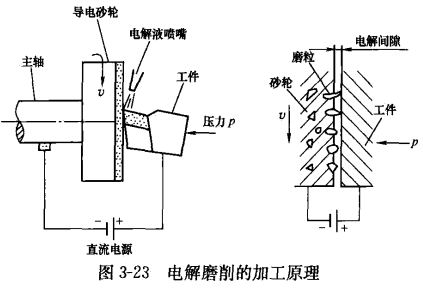

电解磨削是利用导电砂轮进行的一种由电解及机械磨削综合作用的加工方法,其原理如图3-23所示。加工时,导电砂轮与直流电源的负极相接,而工件与正极相接,并在一定的压力下与砂轮相接触。由于磨料粒子凸出砂轮的导电基体之外,使工件的被磨表面与砂轮导电基体之间保持一定的电解间隙。因此电解液可由其间流过,在磨削过程中,工件表面的金属首先在电流的作用下溶入电解液中。与此同时,在工件表面会形成一薄层氧化膜(也称阳极薄)使电流密度减小,电解速度降低。但由于砂轮磨粒的机械磨削作用,将迅速把刚形成的阳极膜刮除,使阳极工件又露出新的金属表面,以便继续电解。这样,在电解作用与机械磨削交替作用下,工件表面被加工。

与一般机械磨削相比,电解磨削有以下特点:

与一般机械磨削相比,电解磨削有以下特点:

(1)加工效率高,砂轮消耗小,加工经济性好。

(2)工件材料的机械性能及耐热性对磨削过程影响小,放可适于加工各种硬度与高韧性的金属材料。

(3)磨削力与磨削热较小,加工的表面质量高。

(二)导电砂轮的选择及处理

在理论上,电解磨削的机械磨削作用,只是磨去硬度比丁件材料低得多的阳极薄膜,但实际上由于砂轮磨粒的最高点并不完全处于砂轮的同一工作表面,砂轮主轴也会有一定的振摆,磨削时电解速度与进给速度也很难做到完全一致,因而砂轮磨料经常会对工件材料直接起磨削作用。所以电解磨削硬质合金刀具,最好采用金属结合剂的人造金刚石导电砂轮,砂轮的粒度为80~100号,质量分数75%~100%。

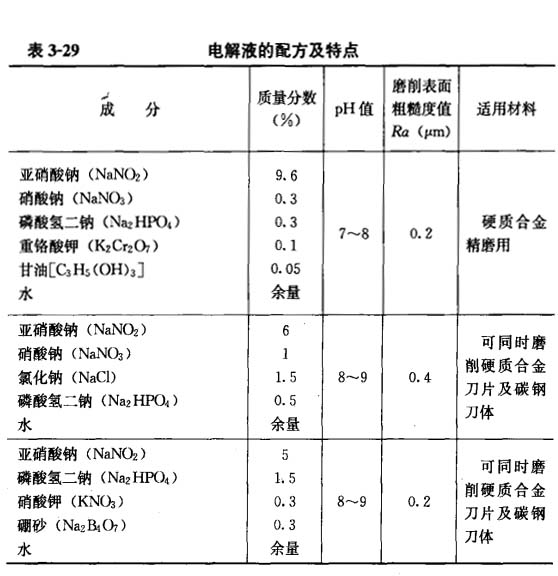

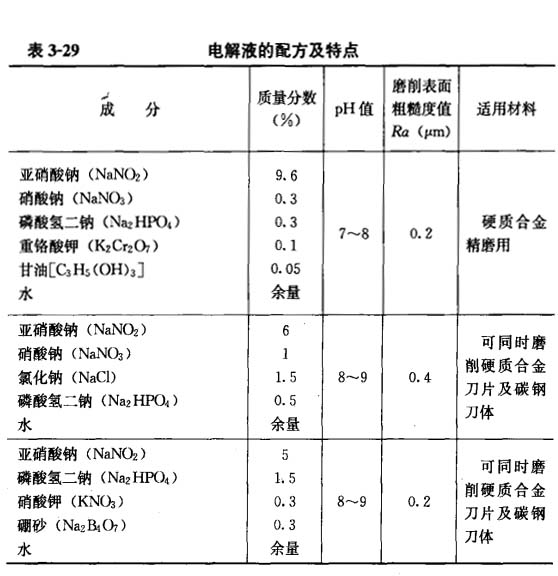

电解液配方及特点见表3-29

(四)电解磨削工艺参数

(四)电解磨削工艺参数

1.电参数

电压升高,则电流强度增大,磨削效率提高。但电压过高会引起火花放电,烧伤工件和工件表面。一般加工硬质合金刀具,可采用8~10V的电压及30~50A/cm²的电流密度。精磨时,可适当降低工作电压,可在2~4V内选用。

2.磨削用量

一般磨削硬质合金刀具可取:磨削压力,10~30N/cm2;磨削速度,15~25m/s;纵向进给量,2~3m/min。

电解磨削是利用导电砂轮进行的一种由电解及机械磨削综合作用的加工方法,其原理如图3-23所示。加工时,导电砂轮与直流电源的负极相接,而工件与正极相接,并在一定的压力下与砂轮相接触。由于磨料粒子凸出砂轮的导电基体之外,使工件的被磨表面与砂轮导电基体之间保持一定的电解间隙。因此电解液可由其间流过,在磨削过程中,工件表面的金属首先在电流的作用下溶入电解液中。与此同时,在工件表面会形成一薄层氧化膜(也称阳极薄)使电流密度减小,电解速度降低。但由于砂轮磨粒的机械磨削作用,将迅速把刚形成的阳极膜刮除,使阳极工件又露出新的金属表面,以便继续电解。这样,在电解作用与机械磨削交替作用下,工件表面被加工。

(1)加工效率高,砂轮消耗小,加工经济性好。

(2)工件材料的机械性能及耐热性对磨削过程影响小,放可适于加工各种硬度与高韧性的金属材料。

(3)磨削力与磨削热较小,加工的表面质量高。

(二)导电砂轮的选择及处理

在理论上,电解磨削的机械磨削作用,只是磨去硬度比丁件材料低得多的阳极薄膜,但实际上由于砂轮磨粒的最高点并不完全处于砂轮的同一工作表面,砂轮主轴也会有一定的振摆,磨削时电解速度与进给速度也很难做到完全一致,因而砂轮磨料经常会对工件材料直接起磨削作用。所以电解磨削硬质合金刀具,最好采用金属结合剂的人造金刚石导电砂轮,砂轮的粒度为80~100号,质量分数75%~100%。

新砂轮在使用之前,或砂轮在使用过程中出现局部融块时,需进行机械修正。以均匀小进给跑合修整,同时输送电解液冷却。砂轮在机械修正后需进行反极性处理,即将砂轮接正极,工件接负极,两者之间保持0.2~O.5mm的间隙,并使间隙中充满电解液。砂轮作慢速回转20~40r/min,当接通电源时,砂轮的金属基本表面被溶解去除,使磨粒凸出金属基本表面,形成必要电解间隙。在使用时,电解液可喷注于砂轮中心附近,靠离心力均匀散布于砂轮工作表面,流量不必过大,以免操作不便及腐蚀机件。

电解液配方及特点见表3-29

1.电参数

电压升高,则电流强度增大,磨削效率提高。但电压过高会引起火花放电,烧伤工件和工件表面。一般加工硬质合金刀具,可采用8~10V的电压及30~50A/cm²的电流密度。精磨时,可适当降低工作电压,可在2~4V内选用。

2.磨削用量

一般磨削硬质合金刀具可取:磨削压力,10~30N/cm2;磨削速度,15~25m/s;纵向进给量,2~3m/min。

- 上一篇:硬质合金刀具材料

- 下一篇:硬质合金刀具的间断磨削

手机版

手机版