技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

怎样选取切刀削部分的几何形状

时间:2015-07-09 22:22:51来源:本站人气:1760

切刀(车刀、刨刀等)是最通用的刀具。因此,怎样送取装有硬质合金的切刀切割部分合理的几何形状,是很重要的事。

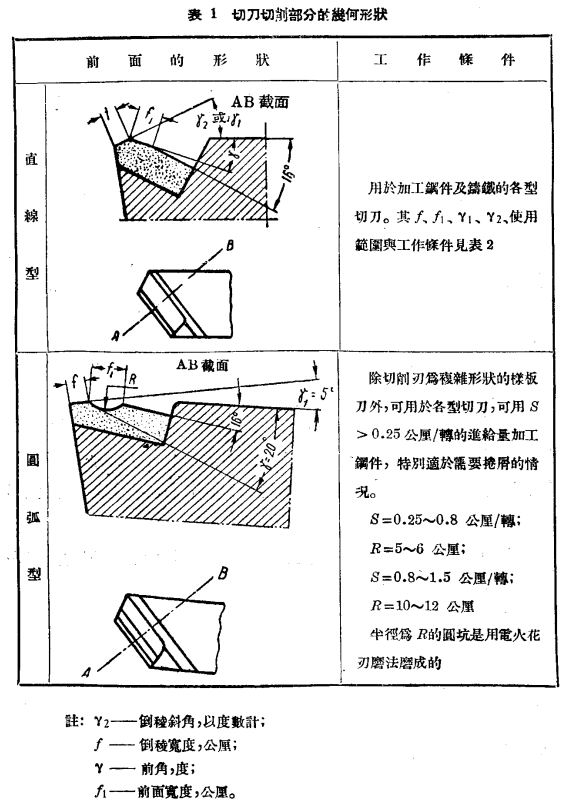

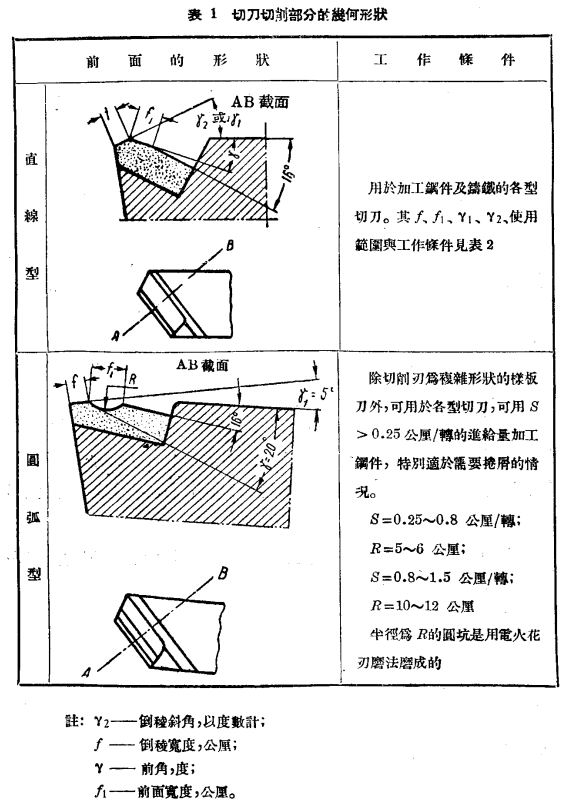

对于刀具的几何形状,现有几种不同的间解。前面的形式有用直线B型的,也有用弧线型的(见下面表1之图)。后角a舆切削刃斜角λ的大小变动很大。但不管甚至被加工材料都可用同一几何形状,就是须变更切削速度。全苏工具研究所根据研究与工厂实际经验,编订了刀具切削部分的几何形状(按加工性质而变)的表格。

刀具在切割金属时,由於刀具封加工材料发生摩擦,而发生磨损。磨损的部位分两面:後面及前面。

刀具的后面及切削刃对切削面及被加工面发生摩擦,含把刀具切创刃及后面拉成细粒而脱落下来。切下的切屑封刀具前面发生摩擦会在前面上形成小圆坑。

磨损的程度与尺寸,主要决定於切削的温度与切削力。若在切削温度不高的条件下切割,刀具的前面,实际上并不发生圆坑,这时的磨损徒切削刃向后面发展。

在发生高温的切削条件下,刀具前面发生甚大的圆坑;这种磨损由于破坏了切削刃和使後面的磨损于剧烈而减少了刀具的工作寿命。

刀具的磨损与下列因素有关:

1.被加工材料的物理机械性质;

2.刀具材料的物理机械性质;

3.刀具磨损面的状熊;

4.切割时所用冷却润滑剂的化学物理性质;

5.切屑的宽度舆厚度;

6.切削速度;

7.刀具切削部分的几何形状。

上述每一因素在单独和共同作用下,可以决定刀具的强度和使用寿命。因此,加工过程是否合理,舆上速因素的的具体选择有关,并需考虑到对施工操作有些什么要求。

因此,选择刀具切削部分的几何形状,须以分析刀具磨损情形及其强度为主要依据。

使刀具发生磨损的原因,是作用於它上面的力与切削中发生的熟度。硬质合金刀具在标准切割速度下的磨损,发生在主切面后面和前面上,这是正常的磨损。在约等于高速钢刀具的切削速度下,磨损主要发生于后面。

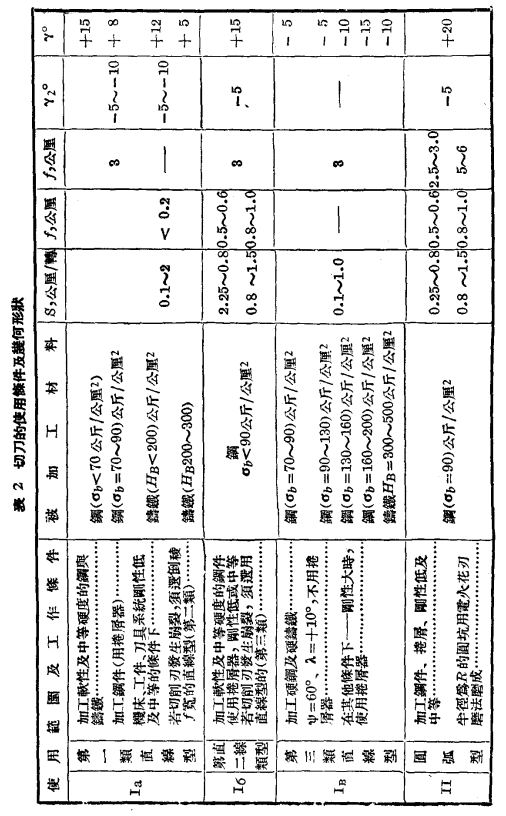

全苏工具研究所考虑到所有上述因素的影响,定出切刀切削部分的标准几何形状(见表1)。

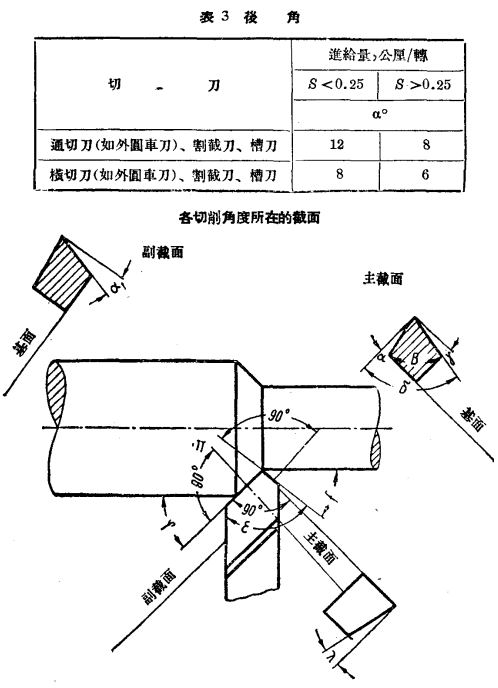

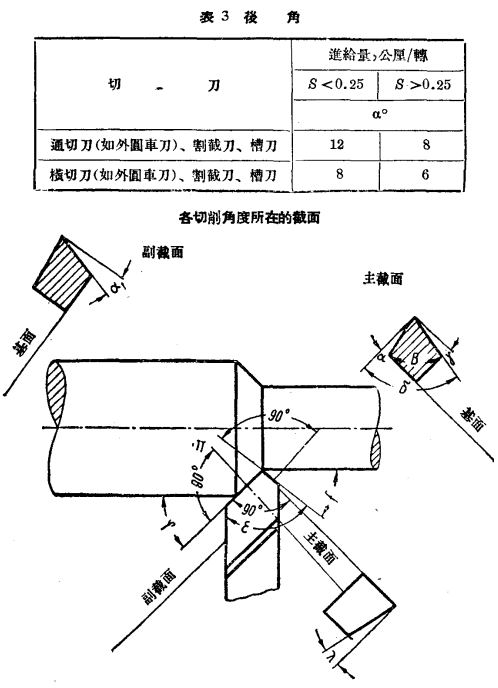

后角的大小是随后面最适当的磨损增加而增加的。并且,若用约等于高速钢刀具的切削速度工作,那么宜增加后角,减小前角。

后角的大小是随后面最适当的磨损增加而增加的。并且,若用约等于高速钢刀具的切削速度工作,那么宜增加后角,减小前角。

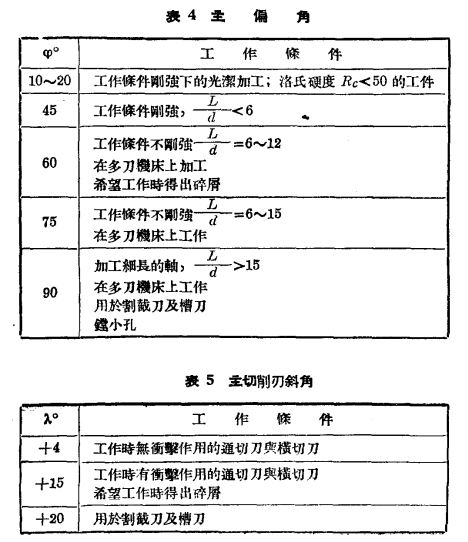

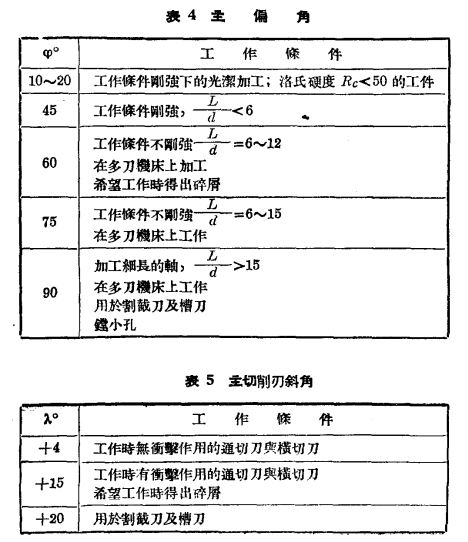

主偏角(表4)宜尽量取小;同时,最好把切屑厚度选得不变和选较大的进给量,但不要忘记,只有在机床、工件及刀具系统刚性大和机床动力充足的条件下才应使用小偏角。

主切削刃斜角对切屑走屑方向有影响,对冲击时的切削力大小有影响,也就是对刀具的寿命有影响。在有冲击性载荷的条件下,这角度应选在15-20°之间(表5)。

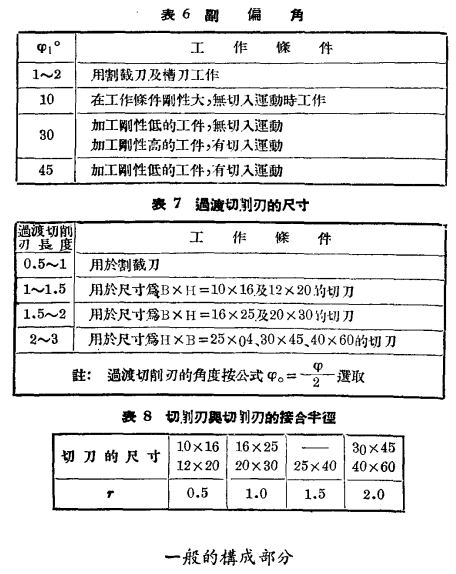

减小副偏角(表6)可以增加刀具的寿命,在有切入运动的工作条件下,这角度应选大些。

减小副偏角(表6)可以增加刀具的寿命,在有切入运动的工作条件下,这角度应选大些。

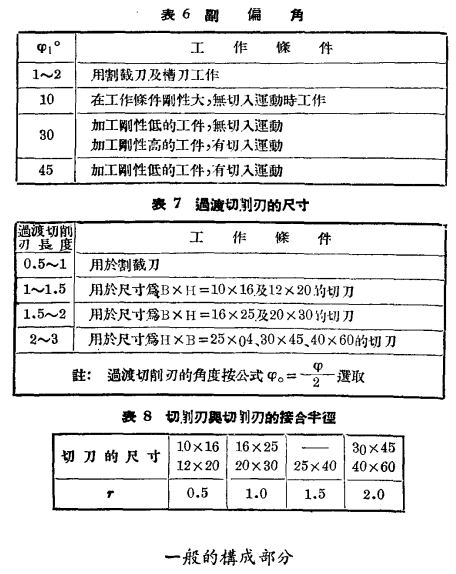

刀尖半径或过渡切削刃的长度和角度(表7、8),课按刀具的尺寸和工作条件选取。但不要忘记,半径和过渡切削刃的长度越大,切削力也就越大,这样一来,机床、工件、刀具系统间的刚性也应越大。

苏联标准,ΓOCT2320-23规定着装有硬质合金的切刀刀桿的截面,外围车刀、平面车刀及精车车刀除用矩形刀桿外,还用正方形刀桿,因为在同一截面积下,正方形截面的刀桿比较善于抵抗复杂的弯曲变形。除此以外,在正方形断面的刀桿上安装硬质合金刀片,要比较方便些。

苏联标准,ΓOCT2320-23规定着装有硬质合金的切刀刀桿的截面,外围车刀、平面车刀及精车车刀除用矩形刀桿外,还用正方形刀桿,因为在同一截面积下,正方形截面的刀桿比较善于抵抗复杂的弯曲变形。除此以外,在正方形断面的刀桿上安装硬质合金刀片,要比较方便些。

凡截面积相等的矩形及正方形刀桿,所需要刀片的尺寸都是一样的。

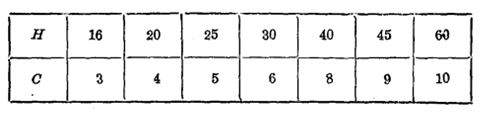

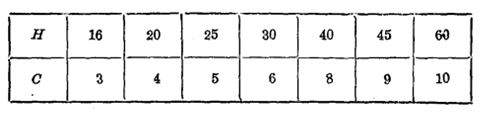

在苏联工厂中所用的许多切刀上,刀片厚度C与矩形刀桿高度H之比,都取成下列之数值:C/H=0.16-0.20。

根据这个关系,刀片的厚度与刀桿高度可在下表中选取:

刀片的厚度若选得比上表削,会减少刀具可以重磨(用钝后再磨)的次数,并且可能使刀具损裂;选得比此表列数字大,又会使硬质合金的使用不合理。

刀片的厚度若选得比上表削,会减少刀具可以重磨(用钝后再磨)的次数,并且可能使刀具损裂;选得比此表列数字大,又会使硬质合金的使用不合理。

刀桿材料的选择,应从快速车削及刨削时对切刀的刚性要求出发。根据ΓOCT380-41,宜选用热处理后洛氏硬度RC=30-40的钢6做刀桿。

每一型切刀的尺寸,须从截面和长度两方面的等级加以确定。

弯头外圆车刀、槽刀和刨刀,宜使用封闭式冲模制造。

刀桿上主后面及副后面上的后角,需较刀片上相应的后角增加3°。

设计刀具时,须充分利用硬质合金的切削性质。

因此,刀桿上的刀片,对刀桿斜成γ切入=16°的角度,这样可按工作条件,以标准上规定的角度磨刀。

求切刀刀尖高度时,须考虑到刀片在刀尖相反的一面,其位置不能再刀桿顶面之上。刀尖的高度应尽量选大,使刀桿削弱的程度尽量减小。

切刀的其余部分(m、Υ1、Υ2等)。须按刀具的类型具体决定。

对于刀具的几何形状,现有几种不同的间解。前面的形式有用直线B型的,也有用弧线型的(见下面表1之图)。后角a舆切削刃斜角λ的大小变动很大。但不管甚至被加工材料都可用同一几何形状,就是须变更切削速度。全苏工具研究所根据研究与工厂实际经验,编订了刀具切削部分的几何形状(按加工性质而变)的表格。

刀具在切割金属时,由於刀具封加工材料发生摩擦,而发生磨损。磨损的部位分两面:後面及前面。

刀具的后面及切削刃对切削面及被加工面发生摩擦,含把刀具切创刃及后面拉成细粒而脱落下来。切下的切屑封刀具前面发生摩擦会在前面上形成小圆坑。

磨损的程度与尺寸,主要决定於切削的温度与切削力。若在切削温度不高的条件下切割,刀具的前面,实际上并不发生圆坑,这时的磨损徒切削刃向后面发展。

在发生高温的切削条件下,刀具前面发生甚大的圆坑;这种磨损由于破坏了切削刃和使後面的磨损于剧烈而减少了刀具的工作寿命。

刀具的磨损与下列因素有关:

1.被加工材料的物理机械性质;

2.刀具材料的物理机械性质;

3.刀具磨损面的状熊;

4.切割时所用冷却润滑剂的化学物理性质;

5.切屑的宽度舆厚度;

6.切削速度;

7.刀具切削部分的几何形状。

上述每一因素在单独和共同作用下,可以决定刀具的强度和使用寿命。因此,加工过程是否合理,舆上速因素的的具体选择有关,并需考虑到对施工操作有些什么要求。

因此,选择刀具切削部分的几何形状,须以分析刀具磨损情形及其强度为主要依据。

使刀具发生磨损的原因,是作用於它上面的力与切削中发生的熟度。硬质合金刀具在标准切割速度下的磨损,发生在主切面后面和前面上,这是正常的磨损。在约等于高速钢刀具的切削速度下,磨损主要发生于后面。

全苏工具研究所考虑到所有上述因素的影响,定出切刀切削部分的标准几何形状(见表1)。

对切刀的前面,研究所依据工作条件的不同,提出了两点形式:直线型的与弧线型的。直线型中又根据工作条件的不同,分为三类:1a、16及IB(表2)。负的前角可以减轻刀具的崩裂。负前角(IB型)用於横床、夹具、刀具间刚性大的工作条件下,或用于有冲击性载荷及机床动力充足的工作条件下。

在标准中后角後的大小是考虑到刀具的磨损性质及切削刃的强度的(表3)。

主偏角(表4)宜尽量取小;同时,最好把切屑厚度选得不变和选较大的进给量,但不要忘记,只有在机床、工件及刀具系统刚性大和机床动力充足的条件下才应使用小偏角。

主切削刃斜角对切屑走屑方向有影响,对冲击时的切削力大小有影响,也就是对刀具的寿命有影响。在有冲击性载荷的条件下,这角度应选在15-20°之间(表5)。

刀尖半径或过渡切削刃的长度和角度(表7、8),课按刀具的尺寸和工作条件选取。但不要忘记,半径和过渡切削刃的长度越大,切削力也就越大,这样一来,机床、工件、刀具系统间的刚性也应越大。

凡截面积相等的矩形及正方形刀桿,所需要刀片的尺寸都是一样的。

在苏联工厂中所用的许多切刀上,刀片厚度C与矩形刀桿高度H之比,都取成下列之数值:C/H=0.16-0.20。

根据这个关系,刀片的厚度与刀桿高度可在下表中选取:

刀桿材料的选择,应从快速车削及刨削时对切刀的刚性要求出发。根据ΓOCT380-41,宜选用热处理后洛氏硬度RC=30-40的钢6做刀桿。

每一型切刀的尺寸,须从截面和长度两方面的等级加以确定。

弯头外圆车刀、槽刀和刨刀,宜使用封闭式冲模制造。

刀桿上主后面及副后面上的后角,需较刀片上相应的后角增加3°。

设计刀具时,须充分利用硬质合金的切削性质。

因此,刀桿上的刀片,对刀桿斜成γ切入=16°的角度,这样可按工作条件,以标准上规定的角度磨刀。

求切刀刀尖高度时,须考虑到刀片在刀尖相反的一面,其位置不能再刀桿顶面之上。刀尖的高度应尽量选大,使刀桿削弱的程度尽量减小。

切刀的其余部分(m、Υ1、Υ2等)。须按刀具的类型具体决定。

- 上一篇:碳(氮)化钛基硬质合金(金属陶瓷)

- 下一篇:使用硬质合金刀具的建议

手机版

手机版