技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金刀具的电解磨削

时间:2015-07-16 21:14:53来源:本站人气:3031

一、电解磨削的原理及特点

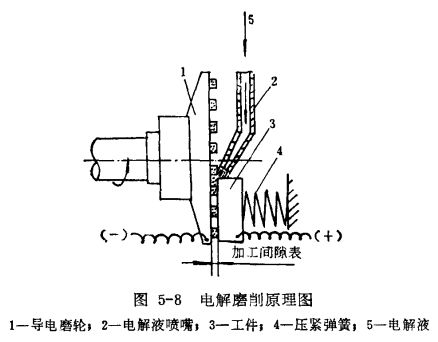

1.电解磨削的原理 电解磨削是由电解作用和机械作用相结合的磨削过程,电解起主导作用,约占75~90%,机械作用在一般情况下仅占10%左右。电解磨削的原理如图5-8所示。

2.电解磨削的特点 电解磨削的主要特点是:生产率高、磨轮消耗小、加工过程中无显著热作用,因而工作表面不会产生过热现象,避免产生磨削裂纹。

3.电解磨削的应用范围 电解磨削适用于各种金属材料加工,特别是对于一般机械加工法难以磨削的材料,如硬质合金、高钒高速钢等。采用电解磨削,可收到良好的效果。

二、电解磨削设备

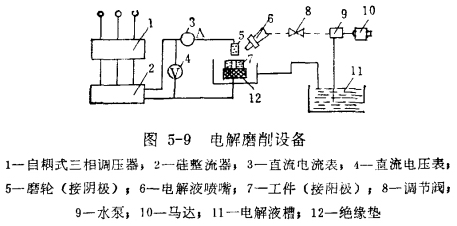

电解磨削设备主要是由直流电源、机床和液压系统三部分组成,如图5-9所示。

2.机床 电解磨肖Ⅱ机床一般多采用普通磨床改装。普通磨床改装为电解磨削机床时,须满足列要求:

(1)机床床身与工件及导电磨轮系统应有良好的绝缘,绝缘电阻一般要在0.5兆欧以上;

(2)应有保护措施,防止电解液飞溅到电动机及电器元件上;

(3)应有完整的电解液输送回路系统及过滤装置;

(4)导电磨轮的受电电刷位置应尽可能靠近旋转中心,最好选择在端头中心处,使其线速度趋近于零。

3.液压系统液压系统主要是电解槽和液压泵。电解液可用瓷槽或塑料槽储存,并加过滤装置。液压泵应能耐腐蚀,压力为1~2大气压,流量为0.5~1.3米³/小时。

三、电解液

电解液在电解磨削过程中,一方面起电解作用,另一方面起冷却作用。电解液是电解磨削过程中的重要因素,它对于加工工件的光洁度、精度和生产率有很大影响,一般按下列原则进行选择:

(1)电导度大,以便通过大电流;

(2)腐蚀性低;

(3)对电解生成物溶解能力强;

(4)对人体无害。

根据加工要求的不同,选用不同成分的电解液。

四、导电磨轮

1.导电磨轮要求 导电磨轮的质量好坏,直接影响到电解磨削效果、加工质量和生产效率。导电磨轮应满足下列要求:

(1)导电性能好;

(2)磨削能力高;

(3)磨轮体具有足够的强度和硬度;

(4)能贮存一定数量的电解液;

(5)耐用度高,在长时间工作条件下,能保持规定的加工间隙;

(6)使用寿命长,制造成本低。

2.常用的导电磨轮

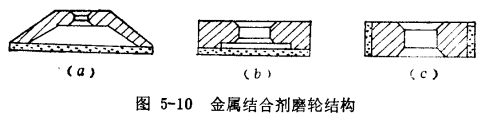

(1)金属结合剂磨轮结合剂常用铜锡基粉末,磨料有金刚石、矿物陶瓷、碳化硅和氧化铝等。磨料粒度:金刚石为60~120#;矿物陶瓷为30~80#;碳化硅及氧化铝为60~80#。磨轮结构如图5-10所示。

(2)镶嵌武磨轮镶嵌式磨轮制造工艺比较简单。下面介绍三种镶嵌式磨轮:

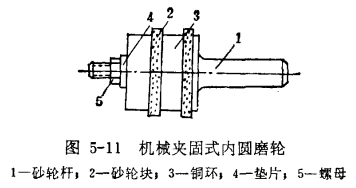

机械夹固武内圆磨轮 磨轮结构如图5-11所示。由铜环和氧化铝磨轮组成,用螺母紧固子磨轮杆上。磨料面积与铜环面积之比为3:7。适于磨直径为12毫米以上的内孔。其缺点是经常反接电极,耐用度较低,使用寿命短。

五、电解磨削工艺参数

在电解磨削加工过程中,磨削效率与电解液浓度、温度、流量、电参数、加工间隙、接触压力、磨削用量等有关。这些因素也影响到表面光洁度和加工精度。

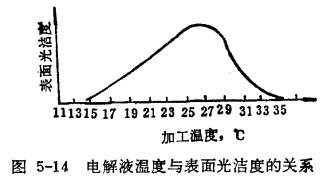

1.电解液浓度、温度及流量 电解液的配制按表5-16选择好后,均匀混合,依实际用量配成5~10%浓度的水溶液。精磨时电解液浓度可选用4-5%,粗磨时可加大到10~12%。在加工过程中,应使电解液保持适当的温度和清洁,以保证获得良好的加工效果。根据试验,电解液的温度与加工表面光洁度的关系如图5-14所示。

2.电参数 电解磨削中的主要电参数是电压及电流密度。电压和电流密度对生产率有较大影响。在单位时间内,通过的电流密度愈大,电解磨削的生产率也愈高。当工件面积一定时,电压升高,电流密度愈大,生产率愈高。但实际生产中,不宜无限制地升高电压,因电压过高,易引起火花放电,降低表面光洁度。电解磨削硬质合金时,电流密度在110安培/毫米²时,生产率最高。实际所用的电流密度为15~60安培/毫米²,电压为7~10伏。粗磨时电流为20N30安培/毫米²,精磨时则为5~6安培/毫米²。

3.加工间隙在一定电压下,加工间隙减小,就可获得较高的电流密度,较高的生产效率,且使加工表面平整、精度高。但间隙过小,电解液就不易引进或分布不均,易引起火花放电,加剧磨轮的磨损。一般采用的加工间隙为0.05~0.1毫米。

4.接触压力磨轮与工件之间的接触压力增大,可使加工间隙减小,从而可以提高生产效率。但接触压力过大,会使磨轮加剧磨损,引起火花放电,表面光洁度降低。电解磨削时的接触压力应较机械磨削时稍小,一般选用2~3公斤/厘米²。对于平面磨削,可采用较简单的有可调节的弹性加压装置来控制压力。而对于外圆和内圆磨削,因弹性加压装置较复杂,故多采用刚性接触加压。

5.磨削用量

(1)磨轮转速导电磨轮的转速不宜太高,不然因离心力大,在加工间隙中不易贮存电解液,而使电解液四处飞溅,不利于机床、电气元件的保护,有损操作者健康。根据经验,磨轮的线速度为15~25米/秒。

(2)进给量在电解磨削过程中,进给量不宜过大,否则机械磨削作用将显著增加。但进给量也不宣过小,否则会影响工件的去除率和平整作用。一般进给量应与化学作用速度相适应,这一点对平面磨削和螺纹磨削极为重要。

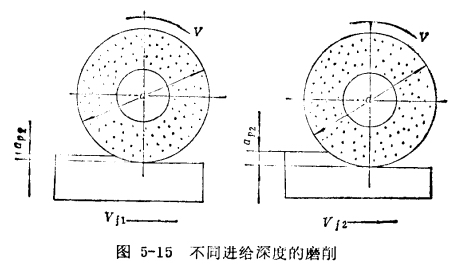

(3)磨削深度在用外圆磨削平面时,采用大进给小走刀方式,可获得较高的生产效率。如图5-15所示,在磨轮直径一定,其他因素相同的条件下,进给深度aP2>aP1,使有效导电面积增大,故生产率较高。

六、电解囊削加工注意事项

(1)磨轮与工件之间的绝缘应可靠,间隙应尽量减小,间隙愈小,加工光洁度愈高。应防止电解液飞溅到绝缘部位造成短路。

(2)电解液应有良好的循环系统,及时清除电解产物,迅速排除气体。

(3)工件要放置正确,工件和磨轮的导线连接应牢固可靠。

(4)应根据工件的大小选择电规准,并在加工过程中保证电流和温度稳定。

(5)非加工表面有精度要求者,应采取保护措施。

- 上一篇:硬质合金刀具材料的选用

- 下一篇:钨钴硬质合金刀具的性能

手机版

手机版