技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金钻头结构参数

时间:2015-07-26 22:57:39来源:本站人气:3817

(一)硬质合金

钻探中所采用的硬质合金,主要是碳化钨(WC)-钴(Co)系硬质合金。这类硬质合金称之为YG类硬质合金,它以碳化钨粉末为骨架金属,钴粉末为粘结剂,经粉末冶金方法压制烧结而成。不同型式的切削具镶焊在钻头体上,可制成各种型式的硬质合金钻头。

钻探用硬质合金的型号用汉语拼音与数字表示,如YG8则表示含钴量为百分之八的钨钴合金。牌号中用X、c分别表示细粒、粗粒碳化钨粉,如YG6x,YGllc等。随着合金中含钴量的增加,其比重有所下降,硬度逐渐降低,即耐磨性能降低;而抗弯强度逐渐提高,同时冲击韧性也提高。合金中碳化钨粉的粒度细时,硬度增高,而抗弯强度下降、耐磨性能有所提高。反之,颗粒变粗,则得到相反的结果。

硬合金冲击韧性较低,脆性较大。冲击韧性也随含钴量的增加和碳化钨粉粒度增大而提高。含钴量为5%时硬合金的抗压强度最大,并且细粒碳化钨粉的合金比粗粒的高。

此外,钨钴合金的导热系数在0.14~0.19cal/cm2·s·℃之间,比钢材小,因此,在钻进中须防止过热并加强冷却。钨钴硬合金的线膨胀系数也比钢、铜为小,如YG8的膨胀系数为4.5×10-6C-1。在镶焊硬合金钻头工艺中须倍加注意上述情况。

在表面涂以很薄的(0.005~0.015mm)碳化汰(TIC)合金层,以使表面硬度和耐磨性提高,而仍具有原基体的良好强度和韧性。

在钻探工作中,特别是在石油钻井中,用粉粒状硬质合金补强钻头上的易磨损部分。粉粒状硬质合金是碳和钨在约3000℃高温下形成的铸造碳化钨(W2C)粉碎而成的,其硬度达HRA90以上,一般粒度为20~80目,通常在铸造碳化钨粉粒中再混以少量的钴粉、铬粉及硅粉。杷它们装于直径4~7mm的铁管中.用作焊条补强鱼尾钻头。

(二)硬质合金切削具形状和规格

硬质合金的形状大至可分为片状、柱状和针状:片状—有短片状、直角片状、菱形片状,片状切削具刃薄易于切人和切削岩石,但抗弯能力低,主要用于钻进I~V级软岩;柱状——有方柱状和八角柱状,柱状切削具抗弯、抗压的能力较强,主要用于Ⅵ~Ⅶ级中硬岩层;针状—主要用来制造自磨式钻头,在中硬及硬岩层或研磨性岩石中使用。

(三)硬质合金钻头结构参数

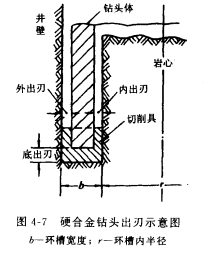

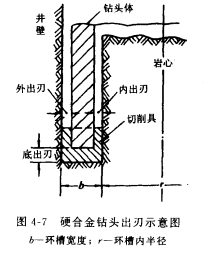

根据施工要求是否取心,可将硬合金钻头制成取心钻头和不取心的全面钻头,岩心勘探钻进中常采用的是取心硬合金钻头。硬合金钻头是将硬质合金切削具镶焊在用钢制钻头体上,硬合金切削具在钻头体上镶焊时,为了使切削具顺利地切人岩石、冲洗液畅通以及减少钻头体的磨损,切削具必须突出于钻头体一定的量,此突出部分称为出刃。出刃有内出刃、外出刃和底出刃,如图4—7所示。

1.内、外出刃

1.内、外出刃

内、外出刃是保证钻具与岩心、钻具与孔壁之间留有间隙以及保持一定的孔径和岩心直径,内、外出刃必须选择适当。

若内、外出刃选取过大,不仅降低硬合金抗外力的能力,还增大了孔底破碎的环状断面,因而增大了回转阻力和功率消耗;同时,间隙过大,增大了钻孔弯曲的可能性,降低了钻具在孔底工作的稳定性,相反,若内、外出刃选取过小,则冲洗液流阻力过大,容易造成岩心堵塞、冲毁孔壁以及漂浮钻具。

内、外出刃值主要取决于所钻岩层。对于较硬的岩层,内、外出刃可取小值;对于中硬岩层,内、外出刃可取1~1.5mm;对于软岩层,内、外出刃应选大一些;对一般偏软岩层,内、外出刃可选2~3mm,对于一些易膨胀的软岩或较松软岩层,常在钻头体外附加肋骨钢片以增大外出刃这种钻头被称为肋骨钻头。

2.底出刃

底出刃包括底出刃数值和底出刃排列两个方面的问题。

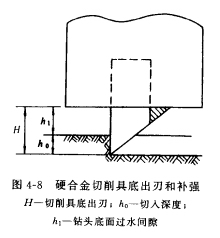

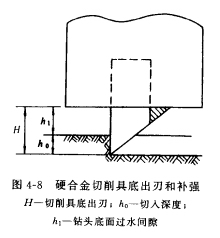

如图4-8所示,底出刃大小必须满足h1和h0两部分所需的高度,即底出刃H=h0+h1,h0是切入岩石的深度,h1是保证冲洗液畅通地清除岩粉和冷却切削具所需高度。在软岩中,h0和h1要求较大,所以,底出刃大至为3~5mm。但在硬岩中钻进,底出刃应较小,一般为2~3mm。底出刃过大,切削具承受的弯矩也相应增大,因而容易折断,所以,为了防止切削具被折断,切削具背面应进行加固,如图4-8所示的阴线部分,这样可防止切削具崩断,但镶焊和修磨较费事。

3.切削具的镶焊角

3.切削具的镶焊角

切削具在钻头体上的镶焊角不同,则碎岩时切削具对岩石面作用的角度不同,从而影响钻进效果。

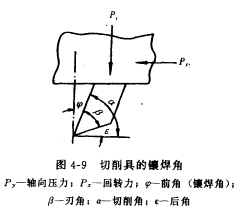

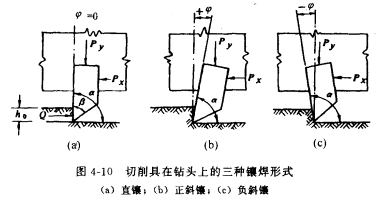

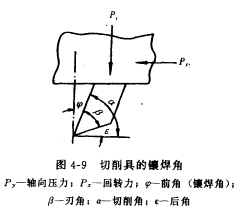

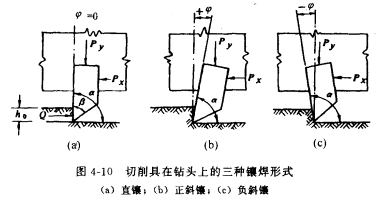

如图4-9所示,一个具有一定刃角p的切削具,以不同的镶焊角φ镶焊在钻头上,即有不同的切削角。如图4-10所示,当φ=0时,即a=90°,切削具垂直于钻头唇面,称为直镶(图4-10(a));当妒为正时,即a<90°时,称为正斜镶(图4-10(b));当φ为负,即a>90°时,称为负斜镶(图4-10(c))。

刃角β值表示切削具切人岩石的难易程度,同时也影响切削具的抗磨损能力以及抗崩断强度。刃角愈小,愈易切人岩石,但其抗磨、抗崩能力也愈差;相反,刃角大,虽然其切人能力较差,但抗磨抗崩能力却较强。因此,较软的岩石中一般选用较小的β角;较硬的岩石,则选用较大的β角。

刃角β值表示切削具切人岩石的难易程度,同时也影响切削具的抗磨损能力以及抗崩断强度。刃角愈小,愈易切人岩石,但其抗磨、抗崩能力也愈差;相反,刃角大,虽然其切人能力较差,但抗磨抗崩能力却较强。因此,较软的岩石中一般选用较小的β角;较硬的岩石,则选用较大的β角。

切削角口应根据所钻岩石来选定。钻进软岩,a角一般取70°~80°;对脆性和较硬的岩石,切削具主要是按压碎和剪切作用破碎岩石,切削具被磨钝较为突出,因此最好用直镶或负斜镶,口角取90°~105°。这样切削具的抗磨性能较好,同时岩屑也易排出。

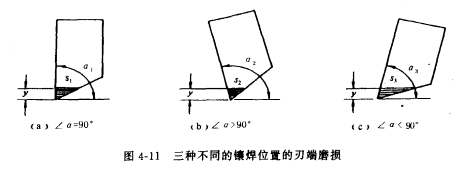

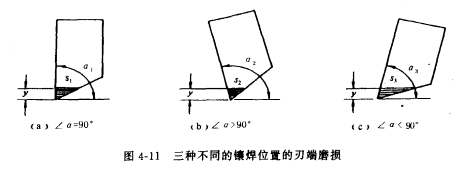

切削角口影响切削具抗磨性能的情况如图4-11所示,当刃角β一定时,假如磨损高度相同,则三种不同的切削角(a1、a2、a3)的切削具磨损y后,切削具刃端与岩面的接触面积便不同。由图可知:s1 < s2 < s3。所以,负斜镶切削具的刀比较锋利,易于切入岩石且其抗磨性能较好,因而多用于钻进研磨性强的较硬岩层。

应根据岩石性质选择切削具在钻头上的镶焊角度。对于按塑性切削方式碎岩的弱研磨性岩石,应选切削性能较好的正斜镶式;对于按压碎剪切方式碎岩的强研磨性、脆性大的岩石,则应选用抗研磨性能较好的直镶或负斜镶方式。

应根据岩石性质选择切削具在钻头上的镶焊角度。对于按塑性切削方式碎岩的弱研磨性岩石,应选切削性能较好的正斜镶式;对于按压碎剪切方式碎岩的强研磨性、脆性大的岩石,则应选用抗研磨性能较好的直镶或负斜镶方式。

钻探中所采用的硬质合金,主要是碳化钨(WC)-钴(Co)系硬质合金。这类硬质合金称之为YG类硬质合金,它以碳化钨粉末为骨架金属,钴粉末为粘结剂,经粉末冶金方法压制烧结而成。不同型式的切削具镶焊在钻头体上,可制成各种型式的硬质合金钻头。

钻探用硬质合金的型号用汉语拼音与数字表示,如YG8则表示含钴量为百分之八的钨钴合金。牌号中用X、c分别表示细粒、粗粒碳化钨粉,如YG6x,YGllc等。随着合金中含钴量的增加,其比重有所下降,硬度逐渐降低,即耐磨性能降低;而抗弯强度逐渐提高,同时冲击韧性也提高。合金中碳化钨粉的粒度细时,硬度增高,而抗弯强度下降、耐磨性能有所提高。反之,颗粒变粗,则得到相反的结果。

硬合金冲击韧性较低,脆性较大。冲击韧性也随含钴量的增加和碳化钨粉粒度增大而提高。含钴量为5%时硬合金的抗压强度最大,并且细粒碳化钨粉的合金比粗粒的高。

此外,钨钴合金的导热系数在0.14~0.19cal/cm2·s·℃之间,比钢材小,因此,在钻进中须防止过热并加强冷却。钨钴硬合金的线膨胀系数也比钢、铜为小,如YG8的膨胀系数为4.5×10-6C-1。在镶焊硬合金钻头工艺中须倍加注意上述情况。

在表面涂以很薄的(0.005~0.015mm)碳化汰(TIC)合金层,以使表面硬度和耐磨性提高,而仍具有原基体的良好强度和韧性。

在钻探工作中,特别是在石油钻井中,用粉粒状硬质合金补强钻头上的易磨损部分。粉粒状硬质合金是碳和钨在约3000℃高温下形成的铸造碳化钨(W2C)粉碎而成的,其硬度达HRA90以上,一般粒度为20~80目,通常在铸造碳化钨粉粒中再混以少量的钴粉、铬粉及硅粉。杷它们装于直径4~7mm的铁管中.用作焊条补强鱼尾钻头。

(二)硬质合金切削具形状和规格

硬质合金的形状大至可分为片状、柱状和针状:片状—有短片状、直角片状、菱形片状,片状切削具刃薄易于切人和切削岩石,但抗弯能力低,主要用于钻进I~V级软岩;柱状——有方柱状和八角柱状,柱状切削具抗弯、抗压的能力较强,主要用于Ⅵ~Ⅶ级中硬岩层;针状—主要用来制造自磨式钻头,在中硬及硬岩层或研磨性岩石中使用。

(三)硬质合金钻头结构参数

根据施工要求是否取心,可将硬合金钻头制成取心钻头和不取心的全面钻头,岩心勘探钻进中常采用的是取心硬合金钻头。硬合金钻头是将硬质合金切削具镶焊在用钢制钻头体上,硬合金切削具在钻头体上镶焊时,为了使切削具顺利地切人岩石、冲洗液畅通以及减少钻头体的磨损,切削具必须突出于钻头体一定的量,此突出部分称为出刃。出刃有内出刃、外出刃和底出刃,如图4—7所示。

内、外出刃是保证钻具与岩心、钻具与孔壁之间留有间隙以及保持一定的孔径和岩心直径,内、外出刃必须选择适当。

若内、外出刃选取过大,不仅降低硬合金抗外力的能力,还增大了孔底破碎的环状断面,因而增大了回转阻力和功率消耗;同时,间隙过大,增大了钻孔弯曲的可能性,降低了钻具在孔底工作的稳定性,相反,若内、外出刃选取过小,则冲洗液流阻力过大,容易造成岩心堵塞、冲毁孔壁以及漂浮钻具。

内、外出刃值主要取决于所钻岩层。对于较硬的岩层,内、外出刃可取小值;对于中硬岩层,内、外出刃可取1~1.5mm;对于软岩层,内、外出刃应选大一些;对一般偏软岩层,内、外出刃可选2~3mm,对于一些易膨胀的软岩或较松软岩层,常在钻头体外附加肋骨钢片以增大外出刃这种钻头被称为肋骨钻头。

2.底出刃

底出刃包括底出刃数值和底出刃排列两个方面的问题。

如图4-8所示,底出刃大小必须满足h1和h0两部分所需的高度,即底出刃H=h0+h1,h0是切入岩石的深度,h1是保证冲洗液畅通地清除岩粉和冷却切削具所需高度。在软岩中,h0和h1要求较大,所以,底出刃大至为3~5mm。但在硬岩中钻进,底出刃应较小,一般为2~3mm。底出刃过大,切削具承受的弯矩也相应增大,因而容易折断,所以,为了防止切削具被折断,切削具背面应进行加固,如图4-8所示的阴线部分,这样可防止切削具崩断,但镶焊和修磨较费事。

切削具在钻头体上的镶焊角不同,则碎岩时切削具对岩石面作用的角度不同,从而影响钻进效果。

如图4-9所示,一个具有一定刃角p的切削具,以不同的镶焊角φ镶焊在钻头上,即有不同的切削角。如图4-10所示,当φ=0时,即a=90°,切削具垂直于钻头唇面,称为直镶(图4-10(a));当妒为正时,即a<90°时,称为正斜镶(图4-10(b));当φ为负,即a>90°时,称为负斜镶(图4-10(c))。

切削角口应根据所钻岩石来选定。钻进软岩,a角一般取70°~80°;对脆性和较硬的岩石,切削具主要是按压碎和剪切作用破碎岩石,切削具被磨钝较为突出,因此最好用直镶或负斜镶,口角取90°~105°。这样切削具的抗磨性能较好,同时岩屑也易排出。

切削角口影响切削具抗磨性能的情况如图4-11所示,当刃角β一定时,假如磨损高度相同,则三种不同的切削角(a1、a2、a3)的切削具磨损y后,切削具刃端与岩面的接触面积便不同。由图可知:s1 < s2 < s3。所以,负斜镶切削具的刀比较锋利,易于切入岩石且其抗磨性能较好,因而多用于钻进研磨性强的较硬岩层。

- 上一篇:焊接式硬质合金钻头

- 下一篇:针状硬质合金钻头钻进的优点和应用范围

手机版

手机版