技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

针状硬质合金钻头

时间:2015-08-03 19:20:44来源:本站人气:2642

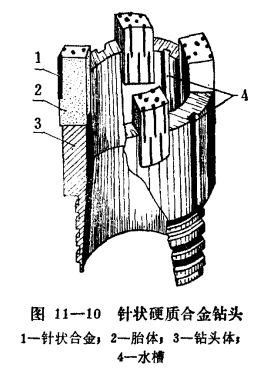

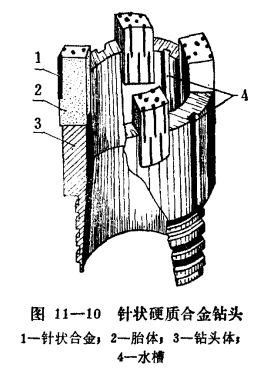

针状硬质合金钻头结构如图11-10所示。是由针状硬质合金1、胎体2和钻头体3三个部分组成的。

(一)针状硬质合金

(一)针状硬质合金

针状硬质合金是钻头破碎岩石的刃具,要求它具有高的硬度(HRA 89以上)和高的强度(抗弯强度大千140公斤/厘米²),一般采用YG4c、YG8、YG6、YG3x;四种,尤以YG4c比较理想。新品种合金YA6其硬度达HRA92,抗弯强度不小于140公斤/厘米²也是比较理想的合金。

针状硬质合金直经以1.8~2.0毫米为宜,太小强度低,钻头寿命短。且组装困难,直径过大,包镶不牢固,钻进时易出现抽芯现象,对于研磨性大的坚硬岩石,可采用φ2.5毫米以内的针状合金。针状合金长度以10~16毫米为宜。

(二)胎体

1.对胎体性能要求

胎体是包镶针状硬合金的金属基体,胎体应具备下列要求;

(1)要有一定的强度和抗冲击韧性,能与针状硬合金牢固粘结,在受力复杂的孔底工作,针状硬合金不发生错动脱落,胎体本身不变形不碎裂;

(2)要有一定的耐磨性,既要求能被岩石磨耗,以保证钝状硬合金自磨出刃,又不要磨耗太快,以免针状硬合金出露太多而崩刃;

(3)要有良好的可焊性,能与钻头牢固焊接。

2.胎体成分

正确地选择胎体的材料和配方,对保证胎体性能是极为重要的。过去曾试用碳化钨基(如碳化钨铜镍合金)、铁基和铜铁基三种材料制做胎体,经实践证明。碳化钨过硬,针状硬合金不能自磨出刃。用纯铁基,针状硬合金在胎体中包镶不牢,因而常出现针状硬合金错动位移、抽芯、崩刃等现象,钻头寿命短。故现在都采用铁一铜基,以铁为骨架,起坚硬耐磨作用,以铜作粘结金属,将铁粉颗粒连接在一体,并将针状硬合金粘结在胎体中。

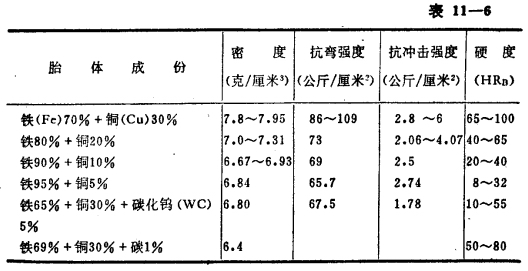

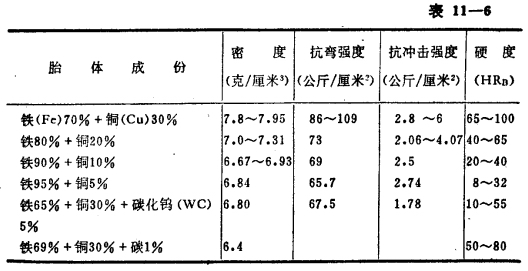

铁铜粉配方,一般采用铁粉70~80%,铜粉30~20%,随着铜粉含量的降低,胎体的各项物理机械性能指标也随之降低,见表11-6。

在生产中应根据岩性选择胎体配方。

在生产中应根据岩性选择胎体配方。

3.胎块中针状硬质合金数目和排列形式

胎块中针状硬质合金数目和排列形武是否合理,对钻进效率和钻头寿命有着直接影响。针状硬质合金数目过多,增加了与岩石的接触面,钻进时需要有大的轴心压力(受设备和管材条件限制)。针状硬质合金数目过少,耐磨性差,钻头寿命短。现在一般采用7~8颗针状硬质合金。

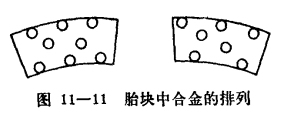

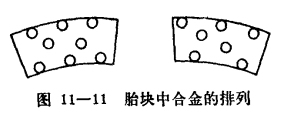

胎块中针状硬质合金的排列应均匀并布满胎块唇面宽度,否则易出现胎块唇面拉槽,直接影响了钻头寿命和钻进效率。除此之外还应考虑对外刃和内刃的加强,避免钻头过早发生径向磨损,以延长钻头寿命和回次进尺数。胎块中针状硬质合金排列形式见图11-11。为了补强胎块的内外经,特别是外经,现在都在胎块的内外侧面上均匀的铺放一层铸造碳化钨颗粒(又名莱力特)与胎块一同压制烧结。

4.胎块的形状和尺寸

4.胎块的形状和尺寸

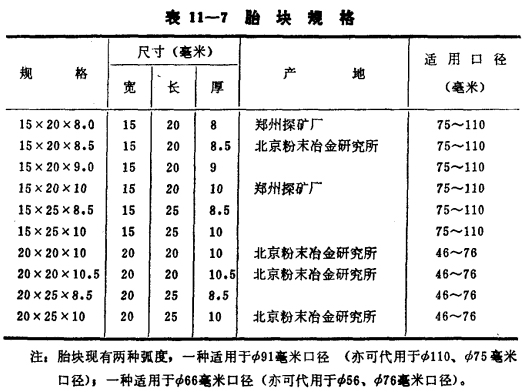

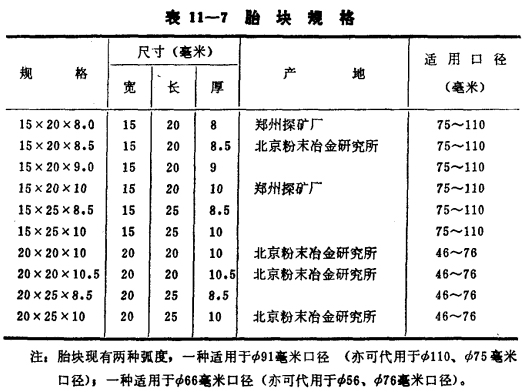

胎块是一个具有一定弧度的弧形立方体,它的内外弧度应与钻头的弧度一致。胎块的长度应保证在与钻头体牢固镶嵌的情况下具有一定的底高(即突出钻头底唇面的高度)。厚度要均匀一致,常用胎块尺寸见表11-7。

5.胎块的加工工艺

5.胎块的加工工艺

制造胎块是钻头的关键,其工艺流程如下;

配料→混料(球磨混料4小时,合金球:料=3:1)→针状硬合金定位呻冷压成形(压制压力5吨/厘米²,压制密度6.5克/厘米³)→装舟→烧结(1150~1200℃)→成品检查叶包装出厂。

(三)钻头组装

按照不同口径将胎块与钻头体进行组装和镶焊。

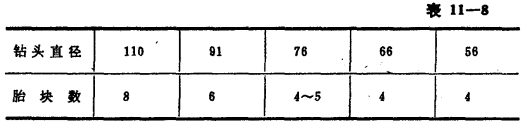

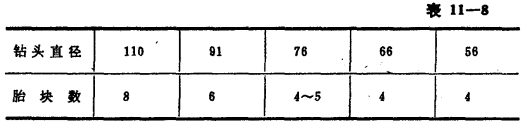

不同口径钻头体上镶焊的胎块数见表11-8。

组装钻头时应注意以下几点。

组装钻头时应注意以下几点。

1.选择合格的胎块

胎块是一个弧形的方柱体,因此,弧度不准、厚薄不一,都可引起内外刃早期磨损的严重后果。

2.定位开槽

根据镶嵌的胎块数目先在钻头底唇面上定位,然后开榴,槽子的宽度要恰好嵌入胎块。

3.清除胎体表面上对焊接有害的物质,以保证焊接强度。

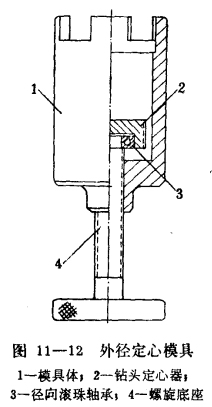

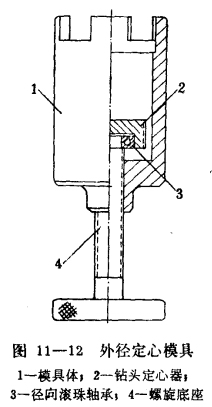

4.必须保证各胎块的内外出刃一致和出刃要求,以提高钻头的互换性,提高钻头寿命。为实现上述要求,在组装钻头时可采用心子定位镶牢后再焊的方法。下面介绍一种外径定心模具组装钻头的方法。模具结构见图11-12。组装时,将钻头体置于模具体1内,钻头丝扣部分与定心器2相接,这样便保证了钻头和模具的同心度,同时也保证了钻头外刃的一致性。转动螺旋底座4,使底刃平齐。嵌紧胎块,让外刃面与模具内壁紧贴,点焊胎块两侧,待所有胎块点焊完毕,借助螺旋底座4,将钻头推出模具,焊固钻头的其余部分。

5.烧去钻头体上的防锈油,焊接时温度控制在930~1100℃之间,喷枪火焰不要直接对着胎块,以免破坏胎块的结构和性能。

5.烧去钻头体上的防锈油,焊接时温度控制在930~1100℃之间,喷枪火焰不要直接对着胎块,以免破坏胎块的结构和性能。

(四)针状硬质合金钻头口径系列

针状硬质合金钻头口径既要考虑与金刚石钻头配套分层钻进,又要与大口径系列普通硬质合金钻头配套钻进。建议参考表11-9。

(五)针状硬质合金的适用范围

针状硬质合金钻头底刃与岩石接触面比普通硬质合金钻头小,有利于破碎岩石,提高钻速,钻头能“自磨出刃”,不存在磨钝问题,因而钻速稳定,钻头寿命长。根据生产实践证明;它适用于Ⅵ一Ⅶ级或部分Ⅷ级岩石中钻进。

针状硬质合金是钻头破碎岩石的刃具,要求它具有高的硬度(HRA 89以上)和高的强度(抗弯强度大千140公斤/厘米²),一般采用YG4c、YG8、YG6、YG3x;四种,尤以YG4c比较理想。新品种合金YA6其硬度达HRA92,抗弯强度不小于140公斤/厘米²也是比较理想的合金。

针状硬质合金直经以1.8~2.0毫米为宜,太小强度低,钻头寿命短。且组装困难,直径过大,包镶不牢固,钻进时易出现抽芯现象,对于研磨性大的坚硬岩石,可采用φ2.5毫米以内的针状合金。针状合金长度以10~16毫米为宜。

(二)胎体

1.对胎体性能要求

胎体是包镶针状硬合金的金属基体,胎体应具备下列要求;

(1)要有一定的强度和抗冲击韧性,能与针状硬合金牢固粘结,在受力复杂的孔底工作,针状硬合金不发生错动脱落,胎体本身不变形不碎裂;

(2)要有一定的耐磨性,既要求能被岩石磨耗,以保证钝状硬合金自磨出刃,又不要磨耗太快,以免针状硬合金出露太多而崩刃;

(3)要有良好的可焊性,能与钻头牢固焊接。

2.胎体成分

正确地选择胎体的材料和配方,对保证胎体性能是极为重要的。过去曾试用碳化钨基(如碳化钨铜镍合金)、铁基和铜铁基三种材料制做胎体,经实践证明。碳化钨过硬,针状硬合金不能自磨出刃。用纯铁基,针状硬合金在胎体中包镶不牢,因而常出现针状硬合金错动位移、抽芯、崩刃等现象,钻头寿命短。故现在都采用铁一铜基,以铁为骨架,起坚硬耐磨作用,以铜作粘结金属,将铁粉颗粒连接在一体,并将针状硬合金粘结在胎体中。

铁铜粉配方,一般采用铁粉70~80%,铜粉30~20%,随着铜粉含量的降低,胎体的各项物理机械性能指标也随之降低,见表11-6。

3.胎块中针状硬质合金数目和排列形式

胎块中针状硬质合金数目和排列形武是否合理,对钻进效率和钻头寿命有着直接影响。针状硬质合金数目过多,增加了与岩石的接触面,钻进时需要有大的轴心压力(受设备和管材条件限制)。针状硬质合金数目过少,耐磨性差,钻头寿命短。现在一般采用7~8颗针状硬质合金。

胎块中针状硬质合金的排列应均匀并布满胎块唇面宽度,否则易出现胎块唇面拉槽,直接影响了钻头寿命和钻进效率。除此之外还应考虑对外刃和内刃的加强,避免钻头过早发生径向磨损,以延长钻头寿命和回次进尺数。胎块中针状硬质合金排列形式见图11-11。为了补强胎块的内外经,特别是外经,现在都在胎块的内外侧面上均匀的铺放一层铸造碳化钨颗粒(又名莱力特)与胎块一同压制烧结。

胎块是一个具有一定弧度的弧形立方体,它的内外弧度应与钻头的弧度一致。胎块的长度应保证在与钻头体牢固镶嵌的情况下具有一定的底高(即突出钻头底唇面的高度)。厚度要均匀一致,常用胎块尺寸见表11-7。

制造胎块是钻头的关键,其工艺流程如下;

配料→混料(球磨混料4小时,合金球:料=3:1)→针状硬合金定位呻冷压成形(压制压力5吨/厘米²,压制密度6.5克/厘米³)→装舟→烧结(1150~1200℃)→成品检查叶包装出厂。

(三)钻头组装

按照不同口径将胎块与钻头体进行组装和镶焊。

不同口径钻头体上镶焊的胎块数见表11-8。

1.选择合格的胎块

胎块是一个弧形的方柱体,因此,弧度不准、厚薄不一,都可引起内外刃早期磨损的严重后果。

2.定位开槽

根据镶嵌的胎块数目先在钻头底唇面上定位,然后开榴,槽子的宽度要恰好嵌入胎块。

3.清除胎体表面上对焊接有害的物质,以保证焊接强度。

4.必须保证各胎块的内外出刃一致和出刃要求,以提高钻头的互换性,提高钻头寿命。为实现上述要求,在组装钻头时可采用心子定位镶牢后再焊的方法。下面介绍一种外径定心模具组装钻头的方法。模具结构见图11-12。组装时,将钻头体置于模具体1内,钻头丝扣部分与定心器2相接,这样便保证了钻头和模具的同心度,同时也保证了钻头外刃的一致性。转动螺旋底座4,使底刃平齐。嵌紧胎块,让外刃面与模具内壁紧贴,点焊胎块两侧,待所有胎块点焊完毕,借助螺旋底座4,将钻头推出模具,焊固钻头的其余部分。

(四)针状硬质合金钻头口径系列

针状硬质合金钻头口径既要考虑与金刚石钻头配套分层钻进,又要与大口径系列普通硬质合金钻头配套钻进。建议参考表11-9。

(五)针状硬质合金的适用范围

针状硬质合金钻头底刃与岩石接触面比普通硬质合金钻头小,有利于破碎岩石,提高钻速,钻头能“自磨出刃”,不存在磨钝问题,因而钻速稳定,钻头寿命长。根据生产实践证明;它适用于Ⅵ一Ⅶ级或部分Ⅷ级岩石中钻进。

- 上一篇:对硬质合金钻头加工质量的要求

- 下一篇:硬质合金钻头的结构分析

手机版

手机版