技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金钻头的结构分析

时间:2015-08-03 17:30:59来源:本站人气:2342

硬质合金钻头结构要素主要包括:钻头俸、硬合金切削具的数目、排列形式、出刃规格、镶焊角度、刃尖角、水口水槽的形状及尺寸等。

(一)钻头俸

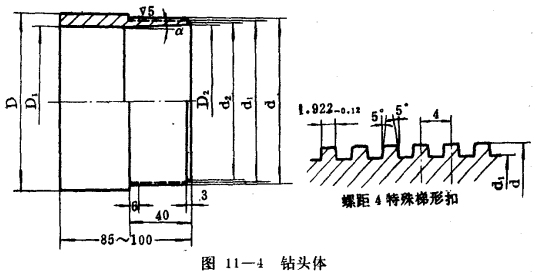

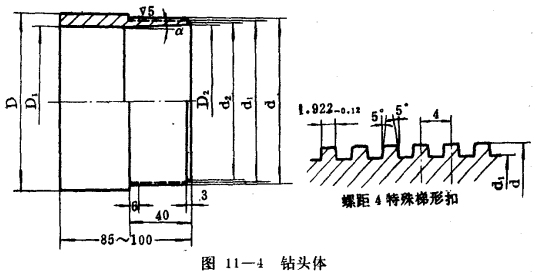

钻头体是镶嵌切削具的基体,它是用Dz-4D、Dz-50,Dz-55钢级制造或用旧钢粒钻头车制而成的。钻头体的壁厚应在保证本身强度、刚度(不发生变形)和镶嵌切削具的强度的基础上,尽量减少破碎岩石的环状断面,以提高钻进效率,降低功率的消耗。为了减少钻进时冲洗液循环的阻力,减少岩心堵塞和便于卡取岩心,钻头体上端的内壁要有一个内圆锥度口。一般钻头直径小于110毫米时,采用3°25'的锥度,钻头直径大干130毫米时,采用1°47'28'的锥度。钻头体的结构见图11-4。

(二)钻头上切削具数目的确定

往确定钻头上切削具数目时应考虑下列因素,

1.钻头的直径和岩层的性质,根据破碎的环状面积确定足够数量的切削具来负担破碎岩石;

2.确定切削具数目时,应考虑钻头体所容许的水口数目,以保证每个切削具有良好冲洗和冷却条件;

3.对研磨性高的岩石,要适当增多切削具数目,以保证每个切削具的体积磨损不致过大;

4.在保证每个切削具所需压力的情况下,在一定范围内,增加切削具数目就等于增加同时工作的切削量,可以提高钻速。

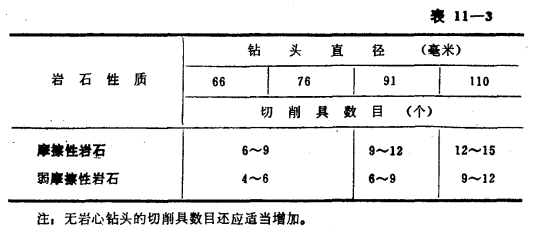

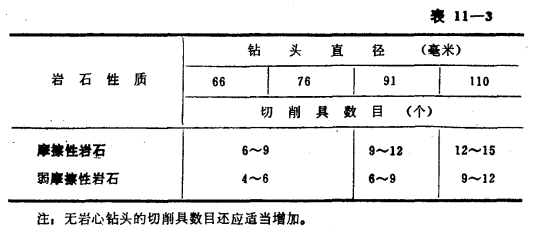

确定钻头上切削具数目时可参考表12-3。

(三)切削具的排列及出刃

(三)切削具的排列及出刃

切削具排列及出刃应满足下列要求;

1.切削具的排列形式与出刃应对称,保证钻头工作平稳;

2.切削具的排列应布满钻头底工作面的宽度;

3.应使每个切削具工作时受力均匀,磨损均匀;

4.应使每个切削具分别破碎岩石,创造自由面,提高钻进效率,延长钻头使用寿命,

5.切削具间隔应保持一定的距离,有利于排除岩粉,易千修磨,充分发挥钻头和切削具的效能。

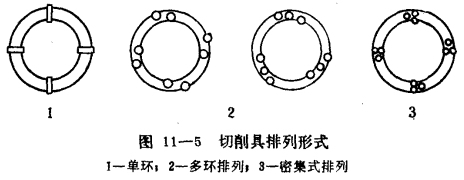

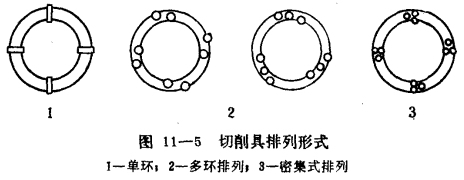

在实际生产中,为适应各种不同地层钻进的需要,切削具在钻头上的排列形式很多,归纳起来,大体可分三种形式,即单环排列、多环排列(包括I双环排列、三环排列、四环排列)。和密集式排列。如图11-5。

单环排列。采用大规格切削具时,由于本身强度大,可作单环排列,此种形式适用于研磨性小的软岩层。

单环排列。采用大规格切削具时,由于本身强度大,可作单环排列,此种形式适用于研磨性小的软岩层。

多环排列,采用小断面切削具时,必须采用多环排列。整个孔底工作面宽度是按同心圆方式分区破碎的,每个切削具只破碎一条环形孔底岩石,这就减轻了切削具所承担的负荷,因而可增加切削具的寿命。此种排列形式多用于研磨性不大、中等硬度岩层。

密集排列。将钻头上的切削具分成几组,每组切削具密集排列,以达到相互支撑和补强,减少切削具崩刃。此种排列形式适,用予研磨性大、坚硬或节理裂隙发育的岩层。

钻头的出刃包括:底出刃、内出刃、外出刃。

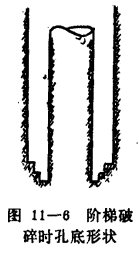

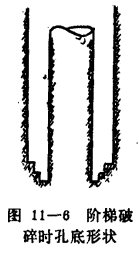

底出刃是钻头破碎岩石的主要要素。有目的地调正备环排列的切刖具底出刃,可以阶梯式的形式破碎孔底岩石,如图11-6。可增加破碎岩石的自由面,降低破碎岩石时的阻力,延长切削具工作的时间,达到提高钻进效率的目的。超前掏槽破碎岩石的切削具是在受限制条件下工作的,受力最大且易崩刃和磨损,故掏槽切削具应安放在内环或中环为宜。

内、外出刃;是用来保持钻头与岩心、孔璧的环状闾隙,保证冲洗液流通。应指出;外刃在工作时的线速度最大,行程也长,易磨损甚至崩落,适当增加外刃的切削具数,可以起刘补强保径的作用,减少钻头的经向磨损,保证孔径一致,减轻钻头的扫孔工作量。

内、外出刃;是用来保持钻头与岩心、孔璧的环状闾隙,保证冲洗液流通。应指出;外刃在工作时的线速度最大,行程也长,易磨损甚至崩落,适当增加外刃的切削具数,可以起刘补强保径的作用,减少钻头的经向磨损,保证孔径一致,减轻钻头的扫孔工作量。

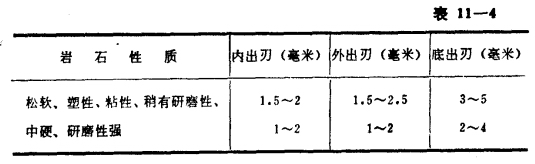

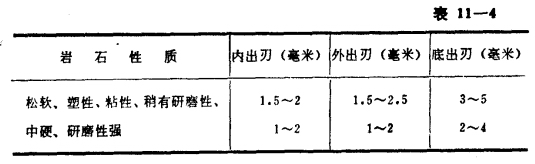

钻头上切削具出刃的大小,应根据岩石的性质来决定。对松软的、塑性大的、遇水膨胀的岩石、出刃应适当大些,以增大切入岩石深度和流通冲洗液,为了防止缩径、泥包和岩心膨胀而造成的蹩水现象,常采用在钻头体底端的侧部加焊肋骨片或将钻头体底端内外相闻掰口,以增大钻头与岩心和孔壁的间隙,保证冲洗液流通。对硬岩石、研磨性强的岩石、带有角砾软硬不均的岩石、节理裂隙发育的岩石,为了减少酒转阻力和弯曲力矩,避免切削具崩刃,应减小出刃。在不同地层钻进时。钻头切削具出刃可参考表11-4。

(四)刃尖角和镶焊角

(四)刃尖角和镶焊角

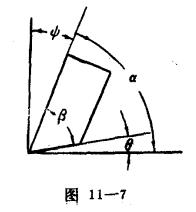

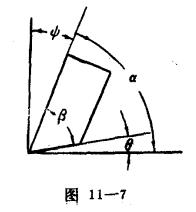

钻头体上切削具的各种角度和它们之间的关系见图11-7。

刃尖角。指切削具前刃面与后刃面之间的夹角,常用β表示;

刃尖角。指切削具前刃面与后刃面之间的夹角,常用β表示;

后角,指切削具后刃面与岩石工作面之间夹角,常用θ表示;

前角。指切削具前刃面与岩石工作面的垂直线之间的夹角,常用巾表示,

镶焊角(也叫切削角)t指切削具前刃面与岩石工作平面之间的夹角,亦即刃尖角与后角之和,常用a表示。

由图11-7上的关系知;

前角+刃尖角+后角=90。

钻头体上切削具各种角度的大小,对钻进时切削具切入岩石的阻力、切削具运动的阻力,对岩粉的排除,切削具的强度,切削具磨损后与岩石接触面的变化等有着直接关系,而这些关系又直接影响着钻进速度和钻头寿命。根据岩石的物理机械性质正确地确定切削具各种角度的大小,对提高钻速和钻头寿命是极为重要的。

刃尖角越小,越有利于切入岩石,但也容易磨损和崩刃。在较软的均质岩石和中等硬度的岩石中,刃尖角一般采用45~60°,在硬的均质岩石中,一般为60~70°,在非均质的有裂隙的岩石中,一般为80°。

前角越大,越有利于排粉。后角越大,切削具与岩石的摩擦越小。后角受刃尖角和前角的限制,后角增大,刃尖角就要减镰小,影响切削具的强度和耐磨性。所以根据岩性改变镶焊角度,可以改善切削具的工作条件。

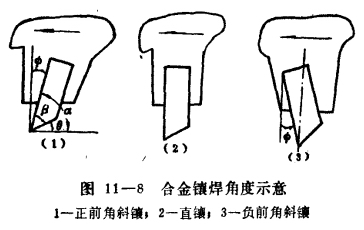

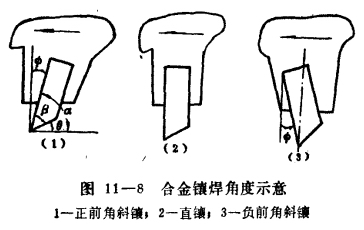

切削具在钻头体上的镶焊角度有三种形式;正前角斜镶,直镶、负前角斜镶如图11-8。

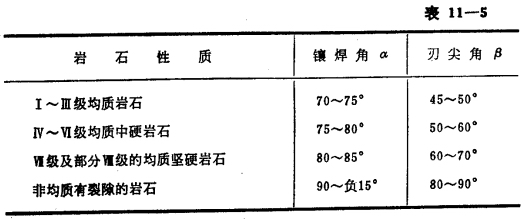

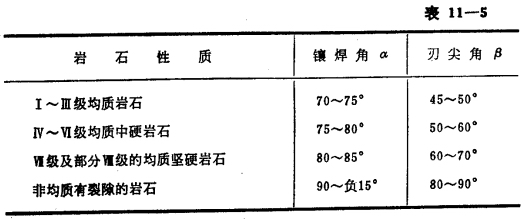

在不同的岩石中钻进所需的刃尖角和镶焊角可参考表11-5。

(五)水口及水槽

(五)水口及水槽

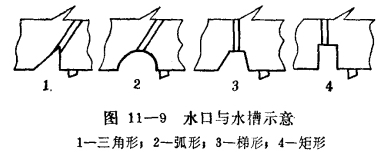

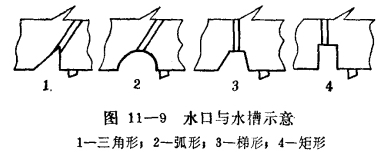

钻头体上的水日、水槽主要是使冲洗液畅通,充分冷却钻头和携带岩粉。钻头水口形状和大小应根据所钻进岩层性质,钻头结构形式、冲洗液种类的不同来考虑。水口面积的总和,一般应大于钻头与岩心之间或钻头与孔壁之间环状断面的面积,以减少冲洗液循环的阻力。如果岩石较软,颗粒粗糙,钻进时岩粉多,剐水口相应大些。一般水日高为10~15毫米。水口数目应根据切削具排列来确定。水日的形状有三角形、梯形、矩形、弧形等。水口的位置应尽可能靠近切削具前棱面,使冲洗液的流动中心靠.近前棱。

水槽是为了增大钻头与岩心或钻头与孔壁之间过水断面的面积,以减少水流阻力而开的。水槽开在水口上方钻头体的外侧壁上。三角形水口和弧形水口的水槽,多开成颓钻头遇转方向,倾斜60~80°的矩形或三角形水槽。矩形知梯形水口的水槽多直立开。矩形水槽的深度为2~3毫米,宽5毫米。三角形水槽深度为1.5毫米,宽为10"~15毫米。钻头的水口与水槽见图11-9。

(一)钻头俸

钻头体是镶嵌切削具的基体,它是用Dz-4D、Dz-50,Dz-55钢级制造或用旧钢粒钻头车制而成的。钻头体的壁厚应在保证本身强度、刚度(不发生变形)和镶嵌切削具的强度的基础上,尽量减少破碎岩石的环状断面,以提高钻进效率,降低功率的消耗。为了减少钻进时冲洗液循环的阻力,减少岩心堵塞和便于卡取岩心,钻头体上端的内壁要有一个内圆锥度口。一般钻头直径小于110毫米时,采用3°25'的锥度,钻头直径大干130毫米时,采用1°47'28'的锥度。钻头体的结构见图11-4。

(二)钻头上切削具数目的确定

往确定钻头上切削具数目时应考虑下列因素,

1.钻头的直径和岩层的性质,根据破碎的环状面积确定足够数量的切削具来负担破碎岩石;

2.确定切削具数目时,应考虑钻头体所容许的水口数目,以保证每个切削具有良好冲洗和冷却条件;

3.对研磨性高的岩石,要适当增多切削具数目,以保证每个切削具的体积磨损不致过大;

4.在保证每个切削具所需压力的情况下,在一定范围内,增加切削具数目就等于增加同时工作的切削量,可以提高钻速。

确定钻头上切削具数目时可参考表12-3。

切削具排列及出刃应满足下列要求;

1.切削具的排列形式与出刃应对称,保证钻头工作平稳;

2.切削具的排列应布满钻头底工作面的宽度;

3.应使每个切削具工作时受力均匀,磨损均匀;

4.应使每个切削具分别破碎岩石,创造自由面,提高钻进效率,延长钻头使用寿命,

5.切削具间隔应保持一定的距离,有利于排除岩粉,易千修磨,充分发挥钻头和切削具的效能。

在实际生产中,为适应各种不同地层钻进的需要,切削具在钻头上的排列形式很多,归纳起来,大体可分三种形式,即单环排列、多环排列(包括I双环排列、三环排列、四环排列)。和密集式排列。如图11-5。

多环排列,采用小断面切削具时,必须采用多环排列。整个孔底工作面宽度是按同心圆方式分区破碎的,每个切削具只破碎一条环形孔底岩石,这就减轻了切削具所承担的负荷,因而可增加切削具的寿命。此种排列形式多用于研磨性不大、中等硬度岩层。

密集排列。将钻头上的切削具分成几组,每组切削具密集排列,以达到相互支撑和补强,减少切削具崩刃。此种排列形式适,用予研磨性大、坚硬或节理裂隙发育的岩层。

钻头的出刃包括:底出刃、内出刃、外出刃。

底出刃是钻头破碎岩石的主要要素。有目的地调正备环排列的切刖具底出刃,可以阶梯式的形式破碎孔底岩石,如图11-6。可增加破碎岩石的自由面,降低破碎岩石时的阻力,延长切削具工作的时间,达到提高钻进效率的目的。超前掏槽破碎岩石的切削具是在受限制条件下工作的,受力最大且易崩刃和磨损,故掏槽切削具应安放在内环或中环为宜。

钻头上切削具出刃的大小,应根据岩石的性质来决定。对松软的、塑性大的、遇水膨胀的岩石、出刃应适当大些,以增大切入岩石深度和流通冲洗液,为了防止缩径、泥包和岩心膨胀而造成的蹩水现象,常采用在钻头体底端的侧部加焊肋骨片或将钻头体底端内外相闻掰口,以增大钻头与岩心和孔壁的间隙,保证冲洗液流通。对硬岩石、研磨性强的岩石、带有角砾软硬不均的岩石、节理裂隙发育的岩石,为了减少酒转阻力和弯曲力矩,避免切削具崩刃,应减小出刃。在不同地层钻进时。钻头切削具出刃可参考表11-4。

钻头体上切削具的各种角度和它们之间的关系见图11-7。

后角,指切削具后刃面与岩石工作面之间夹角,常用θ表示;

前角。指切削具前刃面与岩石工作面的垂直线之间的夹角,常用巾表示,

镶焊角(也叫切削角)t指切削具前刃面与岩石工作平面之间的夹角,亦即刃尖角与后角之和,常用a表示。

由图11-7上的关系知;

前角+刃尖角+后角=90。

钻头体上切削具各种角度的大小,对钻进时切削具切入岩石的阻力、切削具运动的阻力,对岩粉的排除,切削具的强度,切削具磨损后与岩石接触面的变化等有着直接关系,而这些关系又直接影响着钻进速度和钻头寿命。根据岩石的物理机械性质正确地确定切削具各种角度的大小,对提高钻速和钻头寿命是极为重要的。

刃尖角越小,越有利于切入岩石,但也容易磨损和崩刃。在较软的均质岩石和中等硬度的岩石中,刃尖角一般采用45~60°,在硬的均质岩石中,一般为60~70°,在非均质的有裂隙的岩石中,一般为80°。

前角越大,越有利于排粉。后角越大,切削具与岩石的摩擦越小。后角受刃尖角和前角的限制,后角增大,刃尖角就要减镰小,影响切削具的强度和耐磨性。所以根据岩性改变镶焊角度,可以改善切削具的工作条件。

切削具在钻头体上的镶焊角度有三种形式;正前角斜镶,直镶、负前角斜镶如图11-8。

正前角斜镶时,一般正前角为5~13°,此种镶法切削岩石的阻力较小,排粉容易,但切削具刃尖角切入岩石时与岩石接触断面大,所需压力大,故不适予钻进坚硬的岩石。负前角斜镶时,一般负前角为10~15°,此种镶法在钻进过程中能保持切削具有最大的刃尖角,适于钻进坚硬的有裂隙的岩石。一般地层都使用直镶法。

在不同的岩石中钻进所需的刃尖角和镶焊角可参考表11-5。

钻头体上的水日、水槽主要是使冲洗液畅通,充分冷却钻头和携带岩粉。钻头水口形状和大小应根据所钻进岩层性质,钻头结构形式、冲洗液种类的不同来考虑。水口面积的总和,一般应大于钻头与岩心之间或钻头与孔壁之间环状断面的面积,以减少冲洗液循环的阻力。如果岩石较软,颗粒粗糙,钻进时岩粉多,剐水口相应大些。一般水日高为10~15毫米。水口数目应根据切削具排列来确定。水日的形状有三角形、梯形、矩形、弧形等。水口的位置应尽可能靠近切削具前棱面,使冲洗液的流动中心靠.近前棱。

水槽是为了增大钻头与岩心或钻头与孔壁之间过水断面的面积,以减少水流阻力而开的。水槽开在水口上方钻头体的外侧壁上。三角形水口和弧形水口的水槽,多开成颓钻头遇转方向,倾斜60~80°的矩形或三角形水槽。矩形知梯形水口的水槽多直立开。矩形水槽的深度为2~3毫米,宽5毫米。三角形水槽深度为1.5毫米,宽为10"~15毫米。钻头的水口与水槽见图11-9。

- 上一篇:针状硬质合金钻头

- 下一篇:硬质合金钻头的工作原理

手机版

手机版