技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金钻头类型

时间:2015-08-05 13:35:57来源:本站人气:2383

在生产实践中设计、使用的硬质合金钻头,类型很多,每种钻头都有各自的结构特点与适用地层条件。但归纳起来可分为两大类:一类是取心钻头,呈环状,用于岩心钻进;另一类是不取心钻头或称全面钻进用硬质合金钻头。取心式钻头又分为磨锐式与自磨式两种钻头。

磨锐式钻头在切削刃磨钝后,可用砂轮机修磨后角刃面,恢复刃尖角,以利切入岩石。修磨时要注意使各组相应的切削具底出刃相同。

自磨式钻头是采用针状或很薄的片状硬质合金作切削具,因其断面小,磨损后与岩石接触面积不增加、不需修磨。但结构上需用铁铜合金(铁粉70%,铜粉30%)制成胎块将硬质合金包裹起来,以免折断崩刃。钻进时胎块比硬质合金磨损快,始终能使切削具比胎块高出一些。

反映在钻速上,磨锐式钻头初始高,随切削具磨钝逐渐下降;而自磨式钻头的钻速虽初始不高,但基本平稳不变,可延长回次进尺,能在中硬与较硬的非均质和强研磨性岩层

的较深钻孔中提高回次钻进效率。

下面简要介绍几种有代表性的硬质合金钻头。

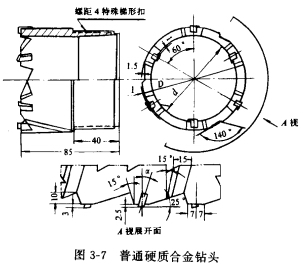

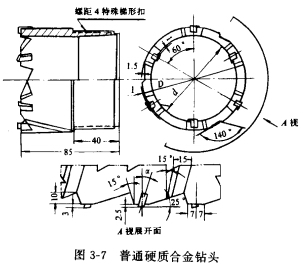

1.普通硬质合金钻头

如图3-7所示,普通硬质合金钻头是用方柱状或小八角柱状硬质合金呈内外双环排列均匀分布在钻头体上,内外切削具的底出刃相差0.5mm,以形成孔底小阶梯,可正斜镶(前角15°)或直镶。此种钻头广泛适用于3~5级岩石,如均质石灰岩、大理岩、较疏松的砂岩及页岩等。若用10mm厚壁钻头镶焊上大八角柱状合金(内外双环均布)可钻进5~7级的不均质岩层,如软硬变化含夹层的灰岩、硅化灰岩与凝灰岩等。

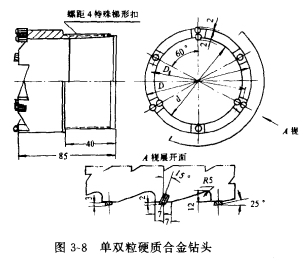

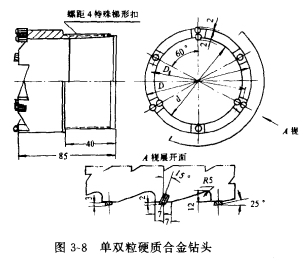

2.单双粒硬质合金钻头

2.单双粒硬质合金钻头

单双粒硬质合金钻头,如图3-8所示,用小八角柱状合金呈三环排列,正斜镶在钻头体上;单粒在中环,底出刃大,起掏槽作用;双粒在内外环,并列在一起,有内外出刃,底出刃小,形成高差为1mm的双台阶,起扩槽保径作用。适用于4~5级及部分6级研磨性岩石,如铁质、钙质砂岩,煤田软硬互层等。将单粒与双粒切削具靠拢,三个切削具密集成品字,可增强掏槽刃强度。亦可单粒直镶、双粒用方柱状合金正斜镶(称混合镶)、适于钻进4~6级中硬岩层,如石灰岩、大理岩等。

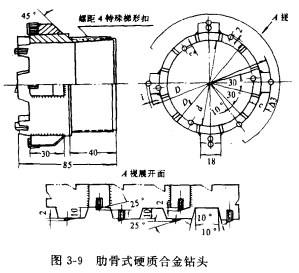

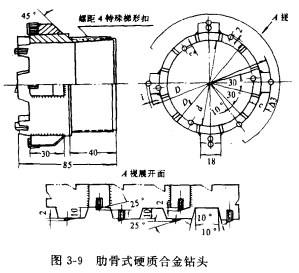

3.肋骨式硬质合金钻头

3.肋骨式硬质合金钻头

肋骨式硬质合金钻头,是在普通钻头体外焊接3~4条钢块,使其外径增大到上一级钻头外径尺寸,扩大粗径钻具外环状间隙,以适应遇水膨胀、粘结性大的软岩钻进。以克服在这类地层钻进时,因切削具切入深度大、岩屑粒大、钴速高、岩粉量多,岩屑易分散、粘性大,易糊钻与钻孔缩径等缺点。肋骨钻头切削具用方柱状或小八角柱状合金,可呈多环阶梯式排列,直镶或正斜镶于钻头体与肋骨底端面,如图3-9所示。肋骨钢条可纵向直焊,亦可斜向(如右旋45°)焊在钻头体外壁上。螺旋状肋骨能象叶轮一样加强冲洗液向上排岩粉的能力。为避免钻孔弯曲,岩心管上端的异径接头应加焊肋骨导正,不使岩心管上头偏靠孔壁。

肋骨钻头适用于2~5级岩层,如页岩、砂页岩、胶结不紧密的砂岩、覆盖层、粘土层、风化砂岩及铝土页岩等。

肋骨钻头适用于2~5级岩层,如页岩、砂页岩、胶结不紧密的砂岩、覆盖层、粘土层、风化砂岩及铝土页岩等。

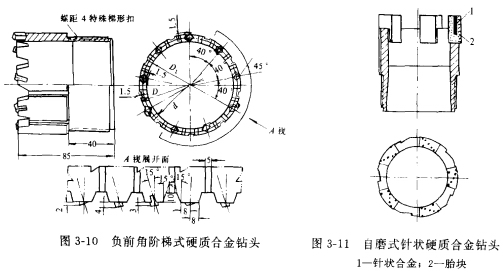

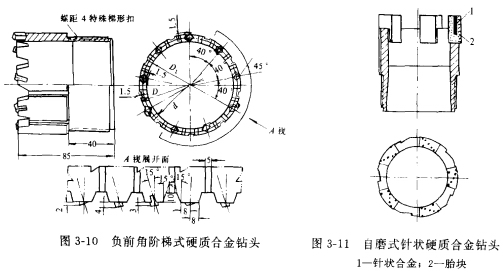

4.负前角阶梯式硬质合金钻头

如图3-10所示,该钻头用方柱状硬质合金呈内外中三环阶梯形排列,取10°~15°负前角斜镶,内外中三个底出刃各差1mm,并将方柱的对角线指向圆周切线方向(即切削具前进方向)。因此,切削具能承受较大的冲击载荷,不易折断、崩刃,有利于破碎岩石。

负前角硬质合金钻头适用于钻进5~7级与部分B级的研磨性较大的非均质岩石,如辉长岩、玄武岩、砂岩、风化的辉绿岩、闪长岩、矽嘎岩、硅化的页岩和石灰岩等。

负前角硬质合金钻头适用于钻进5~7级与部分B级的研磨性较大的非均质岩石,如辉长岩、玄武岩、砂岩、风化的辉绿岩、闪长岩、矽嘎岩、硅化的页岩和石灰岩等。

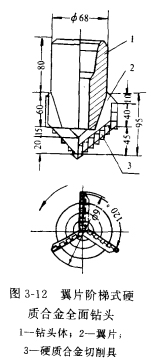

5.自磨式针状硬质合金钻头

自磨式钻头多采用胎块式,即将多个针状合金包镶在铁与铜粉烧结的假合金中,制成一定尺寸的胎块,再在地质队根据需要镶焊在钻头体上。其结构如图3-11所示。适宜于6~7级及部分8级岩石中钻进。其回次进尺与钻头寿命均长,并且钻孔质量好,操作方便,成本也较低。

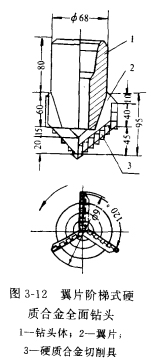

6.全面(不取心)硬质合金钻头

对地表覆盖层或围岩,当不需要采取岩心时,使用全面钻进可大大提高钻进效率。常用翼片阶梯式硬质合金钻头,即在厚壁中空钻头体或旧钢粒钻头上,用15ram钢板焊上3~4个翼片,中心部分亦对接焊牢,翼片底端与外缘呈阶梯状镶焊方柱状硬质合金。翼片间留有适当尺寸的水眼,水流应直冲翼片切削具前缘中部。根据所钻进岩层情况切削具可呈梳齿状(钻进松散软岩)或密集排列(钻进页岩、石灰岩等)。其上接导正与加压用钻铤。图3-12为全面钻进钻头的一例。

磨锐式钻头在切削刃磨钝后,可用砂轮机修磨后角刃面,恢复刃尖角,以利切入岩石。修磨时要注意使各组相应的切削具底出刃相同。

自磨式钻头是采用针状或很薄的片状硬质合金作切削具,因其断面小,磨损后与岩石接触面积不增加、不需修磨。但结构上需用铁铜合金(铁粉70%,铜粉30%)制成胎块将硬质合金包裹起来,以免折断崩刃。钻进时胎块比硬质合金磨损快,始终能使切削具比胎块高出一些。

反映在钻速上,磨锐式钻头初始高,随切削具磨钝逐渐下降;而自磨式钻头的钻速虽初始不高,但基本平稳不变,可延长回次进尺,能在中硬与较硬的非均质和强研磨性岩层

的较深钻孔中提高回次钻进效率。

下面简要介绍几种有代表性的硬质合金钻头。

1.普通硬质合金钻头

如图3-7所示,普通硬质合金钻头是用方柱状或小八角柱状硬质合金呈内外双环排列均匀分布在钻头体上,内外切削具的底出刃相差0.5mm,以形成孔底小阶梯,可正斜镶(前角15°)或直镶。此种钻头广泛适用于3~5级岩石,如均质石灰岩、大理岩、较疏松的砂岩及页岩等。若用10mm厚壁钻头镶焊上大八角柱状合金(内外双环均布)可钻进5~7级的不均质岩层,如软硬变化含夹层的灰岩、硅化灰岩与凝灰岩等。

单双粒硬质合金钻头,如图3-8所示,用小八角柱状合金呈三环排列,正斜镶在钻头体上;单粒在中环,底出刃大,起掏槽作用;双粒在内外环,并列在一起,有内外出刃,底出刃小,形成高差为1mm的双台阶,起扩槽保径作用。适用于4~5级及部分6级研磨性岩石,如铁质、钙质砂岩,煤田软硬互层等。将单粒与双粒切削具靠拢,三个切削具密集成品字,可增强掏槽刃强度。亦可单粒直镶、双粒用方柱状合金正斜镶(称混合镶)、适于钻进4~6级中硬岩层,如石灰岩、大理岩等。

肋骨式硬质合金钻头,是在普通钻头体外焊接3~4条钢块,使其外径增大到上一级钻头外径尺寸,扩大粗径钻具外环状间隙,以适应遇水膨胀、粘结性大的软岩钻进。以克服在这类地层钻进时,因切削具切入深度大、岩屑粒大、钴速高、岩粉量多,岩屑易分散、粘性大,易糊钻与钻孔缩径等缺点。肋骨钻头切削具用方柱状或小八角柱状合金,可呈多环阶梯式排列,直镶或正斜镶于钻头体与肋骨底端面,如图3-9所示。肋骨钢条可纵向直焊,亦可斜向(如右旋45°)焊在钻头体外壁上。螺旋状肋骨能象叶轮一样加强冲洗液向上排岩粉的能力。为避免钻孔弯曲,岩心管上端的异径接头应加焊肋骨导正,不使岩心管上头偏靠孔壁。

4.负前角阶梯式硬质合金钻头

如图3-10所示,该钻头用方柱状硬质合金呈内外中三环阶梯形排列,取10°~15°负前角斜镶,内外中三个底出刃各差1mm,并将方柱的对角线指向圆周切线方向(即切削具前进方向)。因此,切削具能承受较大的冲击载荷,不易折断、崩刃,有利于破碎岩石。

5.自磨式针状硬质合金钻头

自磨式钻头多采用胎块式,即将多个针状合金包镶在铁与铜粉烧结的假合金中,制成一定尺寸的胎块,再在地质队根据需要镶焊在钻头体上。其结构如图3-11所示。适宜于6~7级及部分8级岩石中钻进。其回次进尺与钻头寿命均长,并且钻孔质量好,操作方便,成本也较低。

6.全面(不取心)硬质合金钻头

对地表覆盖层或围岩,当不需要采取岩心时,使用全面钻进可大大提高钻进效率。常用翼片阶梯式硬质合金钻头,即在厚壁中空钻头体或旧钢粒钻头上,用15ram钢板焊上3~4个翼片,中心部分亦对接焊牢,翼片底端与外缘呈阶梯状镶焊方柱状硬质合金。翼片间留有适当尺寸的水眼,水流应直冲翼片切削具前缘中部。根据所钻进岩层情况切削具可呈梳齿状(钻进松散软岩)或密集排列(钻进页岩、石灰岩等)。其上接导正与加压用钻铤。图3-12为全面钻进钻头的一例。

- 上一篇:硬质合金钻头及其合理选用

- 下一篇:硬质合金钻头料的要求

手机版

手机版