技术支持

地 址:湖南省安化县高明乡工业园

手 机:137-8611-1081

电 话:0737-7411519

传 真:0737-7411519

联系人:薛经理

Q Q:28288453

硬质合金钻头及其合理选用

时间:2015-08-06 11:09:26来源:本站人气:2313

(1)对硬质含金钻头的要求

1)空白钻头(合金钻头料)应具备的条件

①钻头料由厚壁无缝钢管制成。钢材的含碳量0.3~0.45,拉伸强度为40公斤/毫米2,延伸率为0.6的碳素钢。钻头料的材质要好,要坚硬。钻进中,轴心压力与回转力通过它传递到每块合金上,丙每块合金所承受的岩石阻力等,又作用于它。如果钻头料不抗磨,合金就会很快突露,掉落。这就像人的矛齿一样,牙床子不好,牙齿自然不坚固。所以,合金钻头料选择材质坚硬的无缝钢管,对增长回次进尺,克服较硬岩层,提高钻进效率很重要。

②钻头料要短,有效高度不得超过60毫米(丝扣部分除外)。钻头长,容易造成堵水或岩心堵塞。钻头上部必须加工有锥度,以便于卡岩心。

③钻头厚度,用于坎及中硬岩层,壁厚不超过7毫米,用于硬岩层为10毫米。

2)钻头水口

钻头必须有水口。水日的总面积应等于或大于钻杆接手的水眼面积。永口多为斜三角形,长度依钻头直径大小、钻头镶焊合金的组数而定,高度一般为10~15毫米。

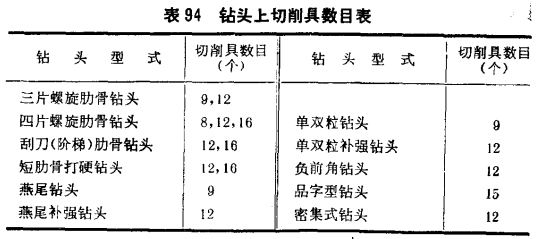

3)钻头上的合金块数

钻头上镶的硬合金,也叫切削具。切削具在钻头上的数量主要以岩石性质、钻头直径以及镶焊与修磨是否方便而定。根据使用经验,钻头上所镶合金的外刃要多于内刃,因外刃茌回转钻进中,线速度大,也就是跑道多,磨损也快。而外刃被磨,孔径变瘦,不但影响钻速’而且下一个钻头也要扩孔、崩刃,所以要加强外刃。

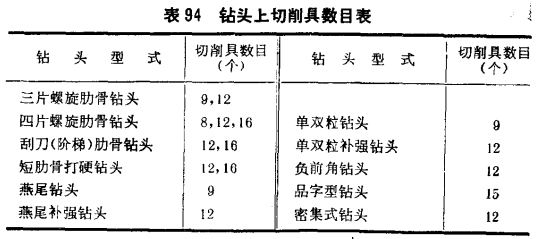

直径91毫米的各种型式的钻头,是煤田钻探常用的类型。它的切削具数目见表94。

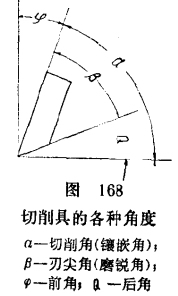

4)切削具的刃尖角及镶嵌角度

4)切削具的刃尖角及镶嵌角度

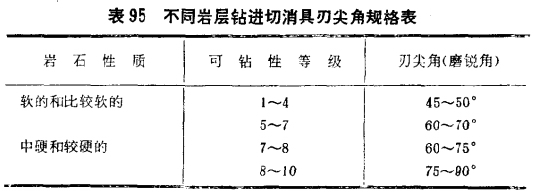

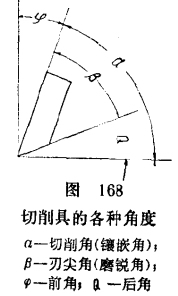

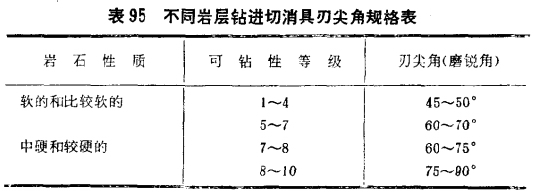

切削具的各种角度见图168。切削具的刃尖角,也称磨锐角,对钻速和钻头耐久性有很大影响,其大小依所钻岩石性质而定。在硬岩层中钻进,刃尖角为45°的合金不如刃尖角75°的合金耐磨。因岩石硬,刃尖,易崩刃。软岩层刃尖角取45°较为合适。根据岩性的不同选择刃尖角见表95。

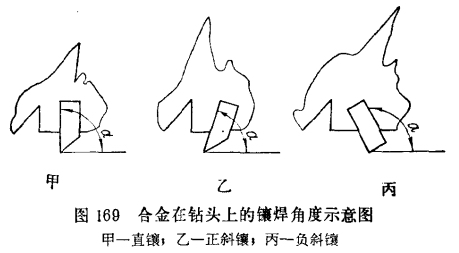

5)切削角

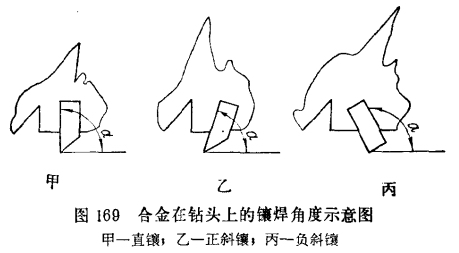

切削角也叫镶嵌角。一般磨角钻头,为了便于切割岩石,切削具在钻头体上镶焊的角度也不一样,如图169示。

切削角为90度的叫直镶,小于90度的叫正斜镶,也叫抢茬钻头;大于90度的叫负斜镶。

切削角为90度的叫直镶,小于90度的叫正斜镶,也叫抢茬钻头;大于90度的叫负斜镶。

直镶的现场不常用,切铁或用于处理事故的钻头多用这种型式。正斜镶比较常用,一般取切削角75~80度,也就是与钻头唇面垂直的夹角,即所谓正前角取10~15度。负角钻头,在研磨性较大的硬岩层中常采用,能增长钻头寿命,不易崩刃。一般镶焊角取105N120度,也就是负前角取15~30°。

每个钻头的内、外、底出刃要相同,误差不能超过0.5毫米。

6) 钻头应当分为软、中、硬的三种型式。软岩层钻进合金在钻头上的排列呈阶梯形j中硬及硬岩层钻进应当加强合金的镶嵌强度,以增加耐磨时间。

(2)煤田钻探常用的几种钻头

1)三翼锥型无岩心钻头

三翼锥型无岩心钻头,适合钻进二到五级不取心的岩层。

钻头型式和规格同图167。规格以翼片外圆计算,直径有76、92、112毫米的几种。翼片厚12~15毫米。镶焊的合金形状根据所钻岩层选择:软的,象黄土、页岩、砂页岩,镶磨锐式钨钴8 K573型合金;流砂砾石、砾岩,镶钨钴8 K533、K534型合金。为了便于镶焊,在锿焊前,将合金排成阶梯状、用氧气点焊在一起。

钻进时,上部必须加足60到70米长的、直径68毫米或83毫米的钻铤,有的可加到100米,并且用同径岩心管导正(参阅冲积层钻进)。

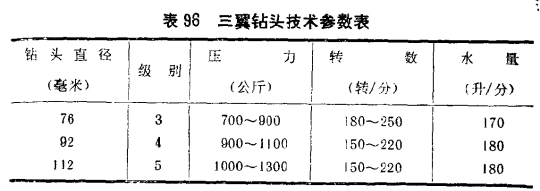

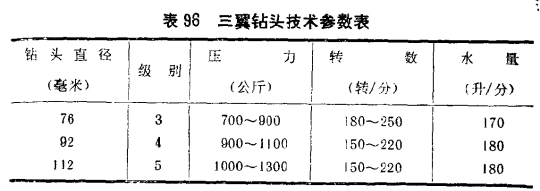

软硬互层顿角大(50到70度)的岩层,用三翼钻头钻进,容易造成孔斜。最好选用小直径(95~120毫米)的牙轮钻头钻进。钻进参数的选取见表96。

2)三翼、四翼针状三阶梯自磨无岩心钻头

2)三翼、四翼针状三阶梯自磨无岩心钻头

针状自磨无岩心钻头的特点是:

①三翼针状适用于5到7级岩层,特别是钦硬互层更适应.田翼针状适用于6~lO级均质的硬岩层,在这类岩层中钻进比钢粒提高效率20~30%,可部分地代替钢粒钻进。

②钻进时间长:因合金突出钻头底唇面长(20毫米),并镶嵌在肋骨上,具有抗掰、耐窑等性能,一次钻程达8小时以上,最高达26小时。

③钻进均衡,效率高。合金为针状,断面积小,有若干个尖锐的切削面与岩石接触。同时随着肋骨片的逐渐磨损,使合金出刃保持不变。在钻进中即使有崩刃,由于体积小,对钻头在孔底工作无大影响。

④合金在钻进中能全部有效利用,减少合金的消耗。

⑤减少钢粒钻进的不安全因素。

⑥上下钻具次数减少。缩短辅助时间,减轻工人体力劳动。

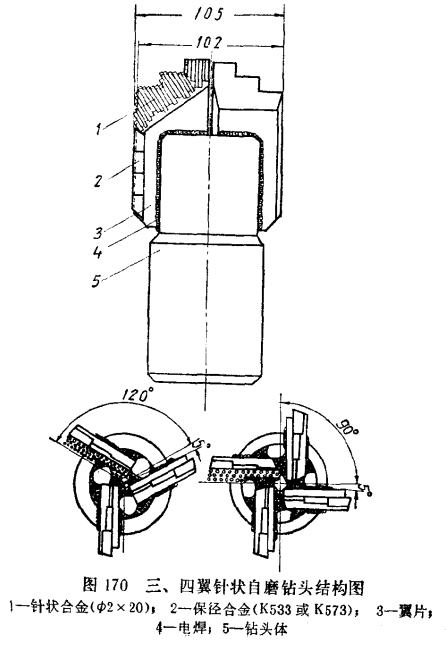

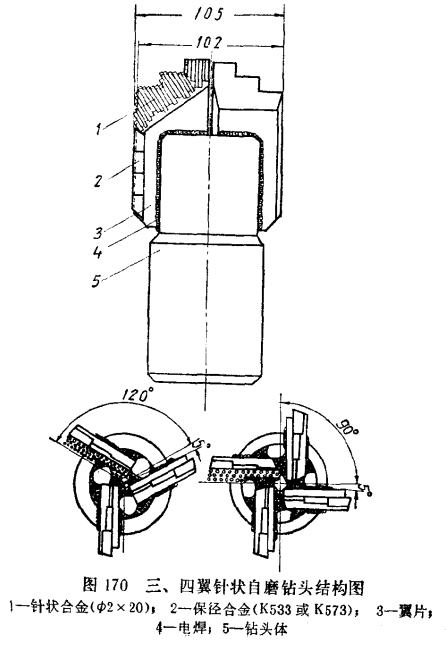

钻头结杓如图170所示,由钻头体和四个或三个翼片组成,水跟在翼片电焊后形成。翼片与钻头体交角设有4~6度的给进角,可减少井底岩石阻力,并起螺旋给进作用。底唇面呈三阶梯状,可增加岩石破碎面积,提高钻进效率。

镶焊时,首先在翼片模样里把小合金排好焊在一起。一般三翼钻头焊2层到3层小合金,四翼则焊3层合金。钻进中的压力取2000~2600公斤,转数可取每分钟200转左右,水量120~150升/分。

镶焊时,首先在翼片模样里把小合金排好焊在一起。一般三翼钻头焊2层到3层小合金,四翼则焊3层合金。钻进中的压力取2000~2600公斤,转数可取每分钟200转左右,水量120~150升/分。

3)肋骨型钻头

①普通肋骨钻头

肋骨钻头适用于二到五级或一部分的六级岩层。它的最大特点是:钻进时孔底利索;排水通畅,效率高。由于孔壁间隙大,所以钻孔安全。在钻进岩层倾角大或软硬变化层数多的岩层,要注意防止孔斜。

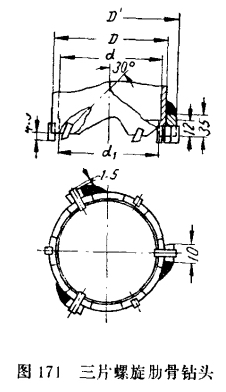

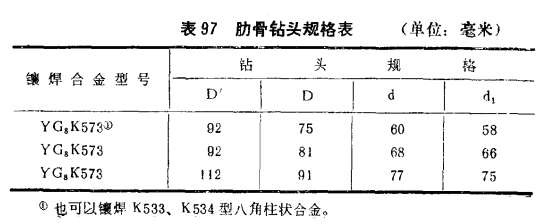

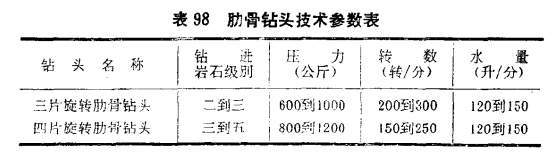

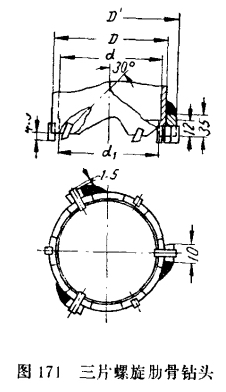

三片螺旋肋骨钻头

适合钻进二到四级、松软、遇水膨胀、产状比较平稳、倾角小于30度的岩层。排水通畅,钻进利索,每小时能钻进12到15米,不容易夹钻。

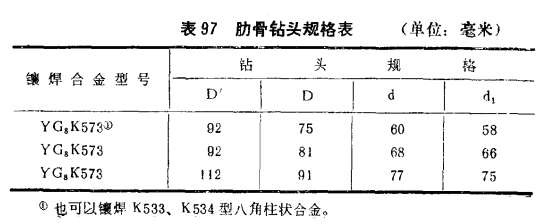

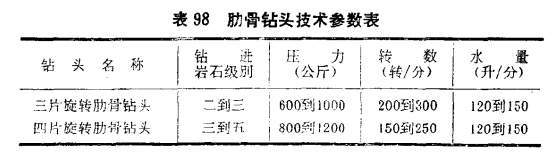

钻头型式见图171,规格见表97。钻进时的技术参数见表98。

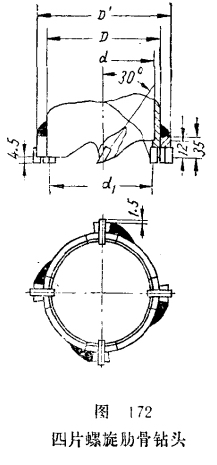

四片螺旋肋骨钻头

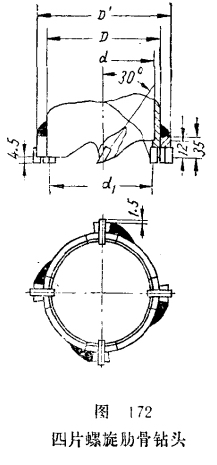

适予钻进三到五级、松软、遇水膨胀的岩层。在钻进互层多,软硬变换次数多、倾角大(45到60°)的岩层,要用与钻孔同径的岩心管导正,防止孔斜。如果镶焊粗颗粒4号钨钴合金,就可以钻进六级岩层或薄的软硬互层。钻进技术参数见表98。钻头型式见图172。

②刮刀(阶梯)肋骨钻头

②刮刀(阶梯)肋骨钻头

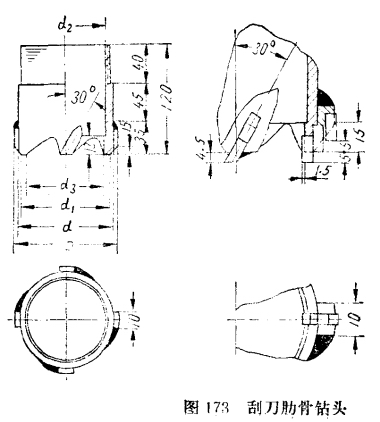

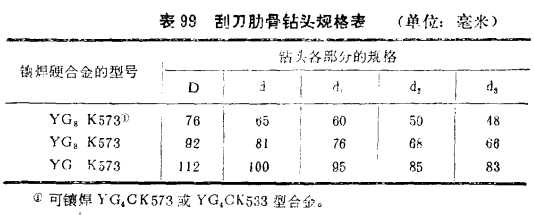

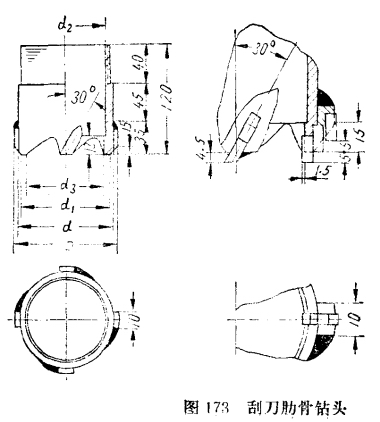

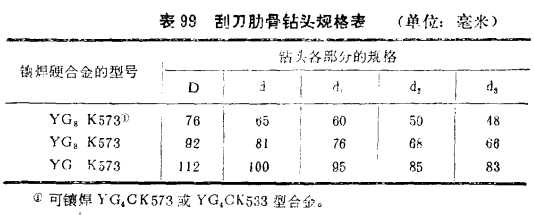

适用于三到五级松软、遇水膨胀的岩层,导正钻进。这种钻头比普通肋骨钻头每小时能多打10到15米。钻进压力600到1000公斤,转数200到250转/分,水量120到150升/分。钻头型式纯图173,规格见表99。

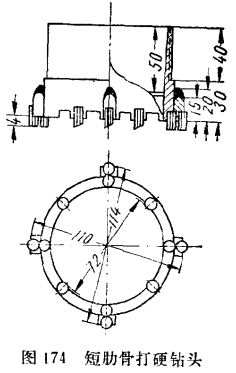

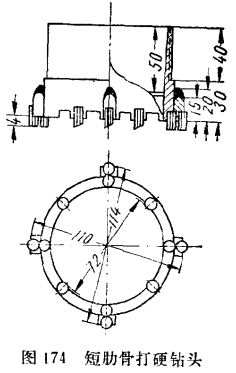

⑧短肋骨打硬钻头(图174)

适合钻进五到七级比较硬的安山岩、玄武岩。镶焊YG4CK533型合金,每小时能钻进3到3.5米。钻进压力800~1200公斤,比筒状钻头和普通肋骨钻头在同~级岩层中提高效率3到4倍。

适合钻进五到七级比较硬的安山岩、玄武岩。镶焊YG4CK533型合金,每小时能钻进3到3.5米。钻进压力800~1200公斤,比筒状钻头和普通肋骨钻头在同~级岩层中提高效率3到4倍。

④四翼片针状取心自磨钻头

这种钻头的特点和针状无心自磨钻头相同,适用于六级到八级均质中硬岩层,效率高,钻进时间长,耐磨,它的结构是:在钻头唇面上焊四个爪子,高出钻头20毫米,其上焊两排或三排直径2毫米长20毫米的小合金。为保持孔径,在钻头体与唇面相齐处也等分的焊三个保持孔径的肋骨片,镶YG。CK533型合金。肋骨片的规格是35×18×10(厚度),保径肋骨片与普通肋骨片同。这个钻头没有水口,当爪子磨光,发生憋泵现象时,要及时提钻。钻进压力1000到1500公斤,转数每分钟150到200转,水量每分钟100~120升。钻头结构如圈175所示。

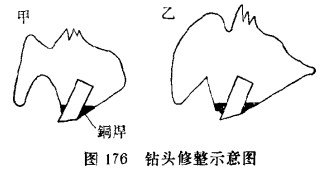

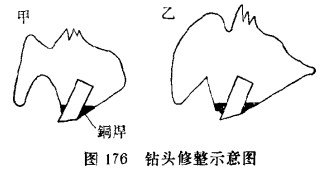

⑤肋骨钻头的修整

镶完的钻头,必须把有可能与岩石接触的铜焊磨去,使水口正好从切削具底出刃的根部圆滑地切过。切削具在钻进一开始就与岩石顺利接触。修正以后,象图176甲的样子。

如果钻头镶好.象图176乙那样,虽然切削具与岩石按触,但回转时,岩石对钻头的阻力很大,进尺就慢。为了增加切削具取岩石的抗,镶焊时,在切削具刃口的后面,最好用铜焊焊平。

如果钻头镶好.象图176乙那样,虽然切削具与岩石按触,但回转时,岩石对钻头的阻力很大,进尺就慢。为了增加切削具取岩石的抗,镶焊时,在切削具刃口的后面,最好用铜焊焊平。

4)简状环形钻头

镶焊YG8型合金,可钻进三到五级岩层。镶焊YG4C型合金,可以钻进六到七级中硬岩层,象砂岩、石灰岩等。

这种型武的钻头,在三到五级岩层中钻进,比肋骨钻头的钻进效率低50~70%。对于控制软硬变换次数多的互层和煤层顶板最适用。

①钻头料规格,见图177和表100。

钻头料外径磨损1到1.5毫米时,便不能使用。

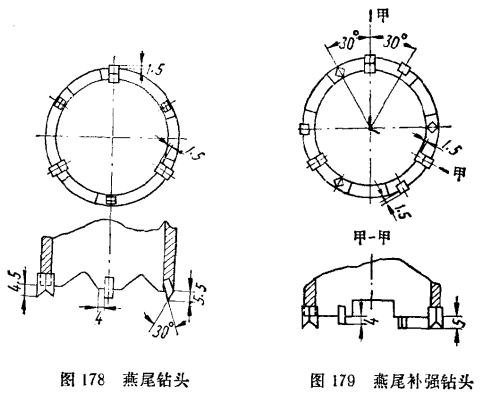

②钻头型式

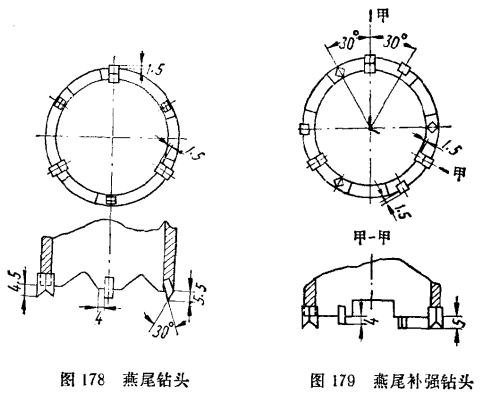

燕尾钻头(图178),镶YG8K573型合金钻进二到四级岩石;镶YG4CK573型合金,钻进四到五级岩石。

燕尾补强钻头(图179)镶YG4K573型合金,钻进四到五级岩石镶YG4CK573型合金,钻进四到六级岩石。

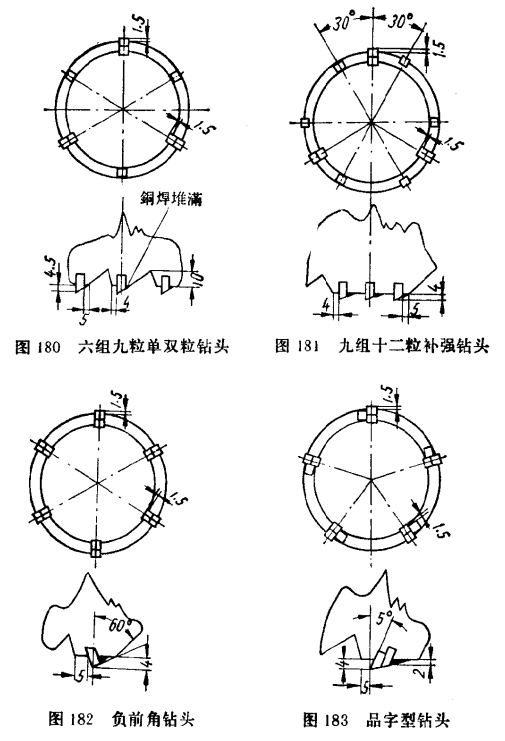

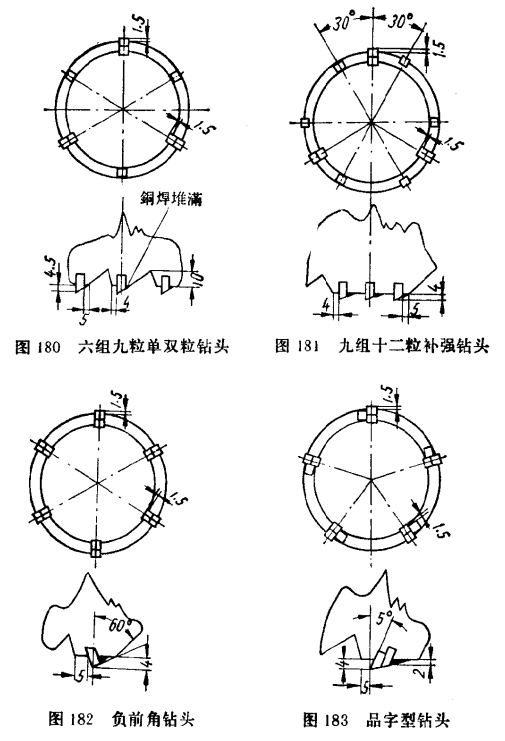

六组九粒单双粒钻头(图180)镶YG8K573型合金,钻进五到六级岩石;镶YG。CK573、K533型合金,钻进六到七圾岩石。

六组九粒单双粒钻头(图180)镶YG8K573型合金,钻进五到六级岩石;镶YG。CK573、K533型合金,钻进六到七圾岩石。

九组十二粒补强钻头(图181)镶YG4CK573、K533型合金,钻进六到八级岩石,可增加耐磨时间,保持孔径的均一。

负前角钻头(图182)镶YG8、YG4C型合金,钻进中砂砾岩时,要防止合金崩刃,增加耐磨时间。

品字型钻头(图183)镶YG4C型合金,钻进七到丸级岩石。

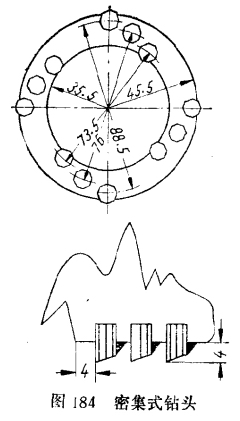

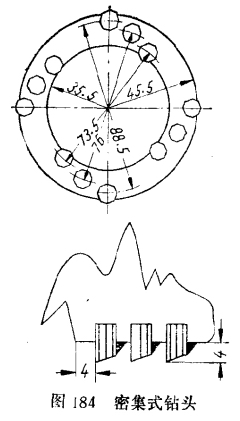

密集式钻头(图184)镶YG4CK533型合金,钻进八到十级岩石,适合深孔钻进,增加耐磨时问。要求钻头料材质一定要好、硬、耐磨。合金镶焊时,必须按规格在钻头料上打眼镶焊。

密集式钻头(图184)镶YG4CK533型合金,钻进八到十级岩石,适合深孔钻进,增加耐磨时问。要求钻头料材质一定要好、硬、耐磨。合金镶焊时,必须按规格在钻头料上打眼镶焊。

(3)钻头与钻杆直径的关系

(3)钻头与钻杆直径的关系

钻头是钻进的前锋,钻进效率与质最的高低与钻头的关系很密切,因此,合理地选用钻头是一项比较重要的工作。

钻头与钻杆的直径配合得适当,可以加快转数,防止孔斜,提高钻进效率,避免钻具折断。

根据煤田钻探的特点,钻头与钻杆直径的关系应当按下式选择:

钻头直径(毫米)=(1.5~2)×钻杆直径(毫米)。

例如,选用直径50毫米的钻杆,钻孔直径75到100毫米是合理的,现场多采用91到110毫米。

(4)钻头的两级加压方法

为了提高每一个回次的钻进效率,降低硬质合金与岩石的相对磨损,钻压必须加足,加的合理。当前生产中惯用的逐步缓慢加压的操作方法,是加速硬质合金早期磨损的主要原因,尤其是在坚硬研磨性岩石中钻进,更为明显。

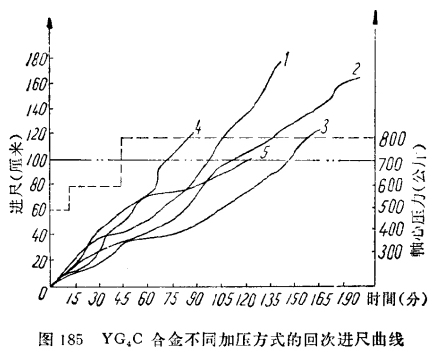

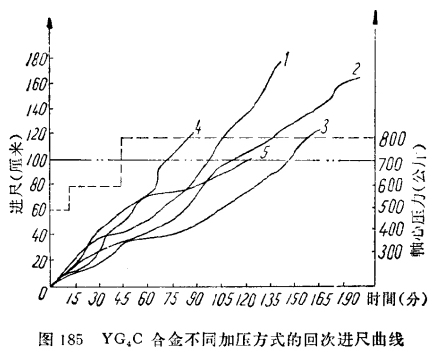

为此,在生产中试用了钻头的两级加压方法。首先在钻进初期一个较短的时间内(YG8合金20到30分钟,YG4C合金25到40分钟,根据岩石的性质决定)以不大的压力钻进(为全部钻压的五分之三左右)。等合金钻头消除镶焊质量造成的出刃误差,并且适应孔底的条件以后,再加全压(额定钻压)。图185表示YG4C合金两级加压时的回次进尺曲线。其中,曲线5是一次加压的进尺曲线,初期进尺很好,但是回次进尺少。曲线1、2、3、4是采用了两次加压的曲线,获得了良好的效果。

(5)合理使用钻头和合理回次进尺

(5)合理使用钻头和合理回次进尺

钻头的使用必须适应钻进的岩石,也就是钻进某一种岩层应固定使用某种型式的钻头。如钻进页岩、砂页岩等三到五级比较软的岩层,使用肋骨钻头、筒状单双粒合金钻头;钻进六到八级岩层使用耐磨性较强的YG4C型合金钻头;八级以上的岩层以钢粒钻进为主,

一个钻头的工作好坏,操作者是可以感觉出来的。例如,一个硬合金的钻头下去后,叮铛!叮铛!晌了几下,过一定时间就不晌了,这时往往认为钻头工作平稳,仍然继续钻下去。其实,钻头上的硬合金已经掰掉,用钻头料上的合金根在钻进了。

每种型式的钻头,都有它本身的回次进尺,钻进中必须加以标定,超过合理钻程的规律,必须提钻。不提钻,虽然有进尺,但由于合金已经磨钝,里外出刃磨完,孔径缩小,下一个回次更换新钻头,外出刃是新的,直径大,必须经扩孔后才能正常钻进。扩孔后,钻头工作极不稳定,孔径对其回转的夹持力很大,硬质合金容易崩刃,到底后不能钻进,被迫提钻。这样往返几次,孔底堆积大量合金,造成钻进困难,有时根本不能钻进,很容易发生挤夹钻具事故。

合理的回次进尺,是由回次进尺速度决定的。

回次钻速按下式计算 V=e/T+t

式中 V—回次钻速(米/小时);

e—回次进尺(米);

T—纯钻进时问(小时);

t—起下钻具和其它辅助时间。

回次钻速在开始钻进时,随着进尺的增加,不断提高。由于起下钻具及其它辅助时间的影响,回次进尺提高到某一最高值后,逐渐下降。回次钻速达到最大值,又降了2到3次以后,就是钻头的合理提钻时间。

合理回次进尺的计算过程中,包括了一定的辅助时间,并且孔的深部、浅部在一定的地质条件下,各有不同的辅助时间,这样也就是将钻头进尺有关孔深的影响基本上概括在内了。或者说钻头在某一深度上已经充分地发挥作用了。

为了便于掌握,钻进过程中必须每隔一定时间(控制煤层为10分钟,其它为20到30分钟或为一小时)记录进尺数值,现场有的也把它叫十分钟记录,按此时间和数值随时计算回次钻速。

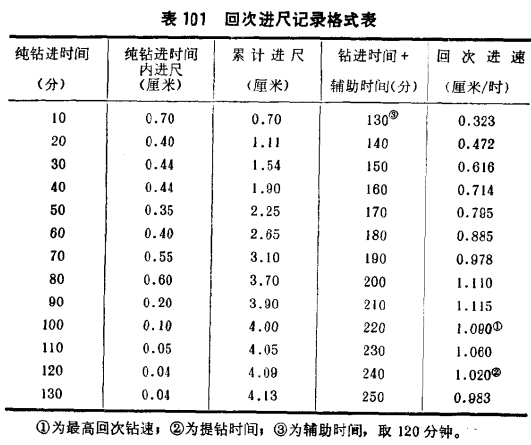

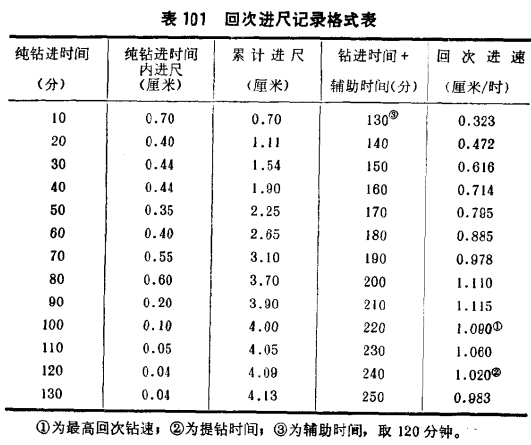

回次进尺记录的格式见表101。

e——回次进尺(米);

T——纯钻进时问(小时),

t——起下钻具和其它辅助时间。

回次钻速在开始钻进时,随着进尺的增加,不断提高。由于起下钻具及其它辅助时间的影响,回次进尺提高到某一最高值后,逐渐下降。回次钻速达到最大值,又降了2到3次以后,就是钻头的合理提钻时间。

合理回次进尺的计算过程中,包括了一定的辅助时间,并且孔的深部、浅部在一定的地质条件下,各有不同的辅助时间,这样也就是将钻头进尺有关孔深的影响基本上概括在内了。或者说钻头在某一深度上已经充分地发挥作用了。

为了便于掌握,钻进过程中必须每隔一定时间(控制煤层为10分钟,其它为20到30分钟或为一小时)记录进尺数值,现场有的也把它叫十分钟记录,按此时间和数值随时计算回次钻速。

回次进尺记录的格式见表101。

(6)硬合金的小孔径钻进

(6)硬合金的小孔径钻进

小孔径钻进是提高钻进效率,减少管材磨损,减少事故,降低成本的重要途径。

我国煤田钻探钻头直径一般在78~113毫米之向,根据我国目前管材和其它设备的条件,钻孔直径应当压缩到70~95毫米之间。硬合金钻进,根据现场试验小孔径钻头可平均提高时效20%左右。

目前,世界各国的钻孔直径也都在向小的方向发展。美国、加拿大钻头直径47.4毫米的占60%,31.7毫米的占15%,有的还在大量推广直径22毫米的钻头。瑞典常用钻头直径为46毫米,最小的为28毫米。

为加速我国煤田地质劫探速度,积极推广使用小口径钻进是一个重要方法。

1)空白钻头(合金钻头料)应具备的条件

①钻头料由厚壁无缝钢管制成。钢材的含碳量0.3~0.45,拉伸强度为40公斤/毫米2,延伸率为0.6的碳素钢。钻头料的材质要好,要坚硬。钻进中,轴心压力与回转力通过它传递到每块合金上,丙每块合金所承受的岩石阻力等,又作用于它。如果钻头料不抗磨,合金就会很快突露,掉落。这就像人的矛齿一样,牙床子不好,牙齿自然不坚固。所以,合金钻头料选择材质坚硬的无缝钢管,对增长回次进尺,克服较硬岩层,提高钻进效率很重要。

②钻头料要短,有效高度不得超过60毫米(丝扣部分除外)。钻头长,容易造成堵水或岩心堵塞。钻头上部必须加工有锥度,以便于卡岩心。

③钻头厚度,用于坎及中硬岩层,壁厚不超过7毫米,用于硬岩层为10毫米。

2)钻头水口

钻头必须有水口。水日的总面积应等于或大于钻杆接手的水眼面积。永口多为斜三角形,长度依钻头直径大小、钻头镶焊合金的组数而定,高度一般为10~15毫米。

3)钻头上的合金块数

钻头上镶的硬合金,也叫切削具。切削具在钻头上的数量主要以岩石性质、钻头直径以及镶焊与修磨是否方便而定。根据使用经验,钻头上所镶合金的外刃要多于内刃,因外刃茌回转钻进中,线速度大,也就是跑道多,磨损也快。而外刃被磨,孔径变瘦,不但影响钻速’而且下一个钻头也要扩孔、崩刃,所以要加强外刃。

直径91毫米的各种型式的钻头,是煤田钻探常用的类型。它的切削具数目见表94。

切削具的各种角度见图168。切削具的刃尖角,也称磨锐角,对钻速和钻头耐久性有很大影响,其大小依所钻岩石性质而定。在硬岩层中钻进,刃尖角为45°的合金不如刃尖角75°的合金耐磨。因岩石硬,刃尖,易崩刃。软岩层刃尖角取45°较为合适。根据岩性的不同选择刃尖角见表95。

切削角也叫镶嵌角。一般磨角钻头,为了便于切割岩石,切削具在钻头体上镶焊的角度也不一样,如图169示。

直镶的现场不常用,切铁或用于处理事故的钻头多用这种型式。正斜镶比较常用,一般取切削角75~80度,也就是与钻头唇面垂直的夹角,即所谓正前角取10~15度。负角钻头,在研磨性较大的硬岩层中常采用,能增长钻头寿命,不易崩刃。一般镶焊角取105N120度,也就是负前角取15~30°。

每个钻头的内、外、底出刃要相同,误差不能超过0.5毫米。

6) 钻头应当分为软、中、硬的三种型式。软岩层钻进合金在钻头上的排列呈阶梯形j中硬及硬岩层钻进应当加强合金的镶嵌强度,以增加耐磨时间。

(2)煤田钻探常用的几种钻头

1)三翼锥型无岩心钻头

三翼锥型无岩心钻头,适合钻进二到五级不取心的岩层。

钻头型式和规格同图167。规格以翼片外圆计算,直径有76、92、112毫米的几种。翼片厚12~15毫米。镶焊的合金形状根据所钻岩层选择:软的,象黄土、页岩、砂页岩,镶磨锐式钨钴8 K573型合金;流砂砾石、砾岩,镶钨钴8 K533、K534型合金。为了便于镶焊,在锿焊前,将合金排成阶梯状、用氧气点焊在一起。

钻进时,上部必须加足60到70米长的、直径68毫米或83毫米的钻铤,有的可加到100米,并且用同径岩心管导正(参阅冲积层钻进)。

软硬互层顿角大(50到70度)的岩层,用三翼钻头钻进,容易造成孔斜。最好选用小直径(95~120毫米)的牙轮钻头钻进。钻进参数的选取见表96。

针状自磨无岩心钻头的特点是:

①三翼针状适用于5到7级岩层,特别是钦硬互层更适应.田翼针状适用于6~lO级均质的硬岩层,在这类岩层中钻进比钢粒提高效率20~30%,可部分地代替钢粒钻进。

②钻进时间长:因合金突出钻头底唇面长(20毫米),并镶嵌在肋骨上,具有抗掰、耐窑等性能,一次钻程达8小时以上,最高达26小时。

③钻进均衡,效率高。合金为针状,断面积小,有若干个尖锐的切削面与岩石接触。同时随着肋骨片的逐渐磨损,使合金出刃保持不变。在钻进中即使有崩刃,由于体积小,对钻头在孔底工作无大影响。

④合金在钻进中能全部有效利用,减少合金的消耗。

⑤减少钢粒钻进的不安全因素。

⑥上下钻具次数减少。缩短辅助时间,减轻工人体力劳动。

钻头结杓如图170所示,由钻头体和四个或三个翼片组成,水跟在翼片电焊后形成。翼片与钻头体交角设有4~6度的给进角,可减少井底岩石阻力,并起螺旋给进作用。底唇面呈三阶梯状,可增加岩石破碎面积,提高钻进效率。

3)肋骨型钻头

①普通肋骨钻头

肋骨钻头适用于二到五级或一部分的六级岩层。它的最大特点是:钻进时孔底利索;排水通畅,效率高。由于孔壁间隙大,所以钻孔安全。在钻进岩层倾角大或软硬变化层数多的岩层,要注意防止孔斜。

三片螺旋肋骨钻头

适合钻进二到四级、松软、遇水膨胀、产状比较平稳、倾角小于30度的岩层。排水通畅,钻进利索,每小时能钻进12到15米,不容易夹钻。

钻头型式见图171,规格见表97。钻进时的技术参数见表98。

适予钻进三到五级、松软、遇水膨胀的岩层。在钻进互层多,软硬变换次数多、倾角大(45到60°)的岩层,要用与钻孔同径的岩心管导正,防止孔斜。如果镶焊粗颗粒4号钨钴合金,就可以钻进六级岩层或薄的软硬互层。钻进技术参数见表98。钻头型式见图172。

适用于三到五级松软、遇水膨胀的岩层,导正钻进。这种钻头比普通肋骨钻头每小时能多打10到15米。钻进压力600到1000公斤,转数200到250转/分,水量120到150升/分。钻头型式纯图173,规格见表99。

④四翼片针状取心自磨钻头

这种钻头的特点和针状无心自磨钻头相同,适用于六级到八级均质中硬岩层,效率高,钻进时间长,耐磨,它的结构是:在钻头唇面上焊四个爪子,高出钻头20毫米,其上焊两排或三排直径2毫米长20毫米的小合金。为保持孔径,在钻头体与唇面相齐处也等分的焊三个保持孔径的肋骨片,镶YG。CK533型合金。肋骨片的规格是35×18×10(厚度),保径肋骨片与普通肋骨片同。这个钻头没有水口,当爪子磨光,发生憋泵现象时,要及时提钻。钻进压力1000到1500公斤,转数每分钟150到200转,水量每分钟100~120升。钻头结构如圈175所示。

⑤肋骨钻头的修整

镶完的钻头,必须把有可能与岩石接触的铜焊磨去,使水口正好从切削具底出刃的根部圆滑地切过。切削具在钻进一开始就与岩石顺利接触。修正以后,象图176甲的样子。

4)简状环形钻头

镶焊YG8型合金,可钻进三到五级岩层。镶焊YG4C型合金,可以钻进六到七级中硬岩层,象砂岩、石灰岩等。

这种型武的钻头,在三到五级岩层中钻进,比肋骨钻头的钻进效率低50~70%。对于控制软硬变换次数多的互层和煤层顶板最适用。

①钻头料规格,见图177和表100。

②钻头型式

燕尾钻头(图178),镶YG8K573型合金钻进二到四级岩石;镶YG4CK573型合金,钻进四到五级岩石。

燕尾补强钻头(图179)镶YG4K573型合金,钻进四到五级岩石镶YG4CK573型合金,钻进四到六级岩石。

九组十二粒补强钻头(图181)镶YG4CK573、K533型合金,钻进六到八级岩石,可增加耐磨时间,保持孔径的均一。

负前角钻头(图182)镶YG8、YG4C型合金,钻进中砂砾岩时,要防止合金崩刃,增加耐磨时间。

品字型钻头(图183)镶YG4C型合金,钻进七到丸级岩石。

钻头是钻进的前锋,钻进效率与质最的高低与钻头的关系很密切,因此,合理地选用钻头是一项比较重要的工作。

钻头与钻杆的直径配合得适当,可以加快转数,防止孔斜,提高钻进效率,避免钻具折断。

根据煤田钻探的特点,钻头与钻杆直径的关系应当按下式选择:

钻头直径(毫米)=(1.5~2)×钻杆直径(毫米)。

例如,选用直径50毫米的钻杆,钻孔直径75到100毫米是合理的,现场多采用91到110毫米。

(4)钻头的两级加压方法

为了提高每一个回次的钻进效率,降低硬质合金与岩石的相对磨损,钻压必须加足,加的合理。当前生产中惯用的逐步缓慢加压的操作方法,是加速硬质合金早期磨损的主要原因,尤其是在坚硬研磨性岩石中钻进,更为明显。

为此,在生产中试用了钻头的两级加压方法。首先在钻进初期一个较短的时间内(YG8合金20到30分钟,YG4C合金25到40分钟,根据岩石的性质决定)以不大的压力钻进(为全部钻压的五分之三左右)。等合金钻头消除镶焊质量造成的出刃误差,并且适应孔底的条件以后,再加全压(额定钻压)。图185表示YG4C合金两级加压时的回次进尺曲线。其中,曲线5是一次加压的进尺曲线,初期进尺很好,但是回次进尺少。曲线1、2、3、4是采用了两次加压的曲线,获得了良好的效果。

钻头的使用必须适应钻进的岩石,也就是钻进某一种岩层应固定使用某种型式的钻头。如钻进页岩、砂页岩等三到五级比较软的岩层,使用肋骨钻头、筒状单双粒合金钻头;钻进六到八级岩层使用耐磨性较强的YG4C型合金钻头;八级以上的岩层以钢粒钻进为主,

一个钻头的工作好坏,操作者是可以感觉出来的。例如,一个硬合金的钻头下去后,叮铛!叮铛!晌了几下,过一定时间就不晌了,这时往往认为钻头工作平稳,仍然继续钻下去。其实,钻头上的硬合金已经掰掉,用钻头料上的合金根在钻进了。

每种型式的钻头,都有它本身的回次进尺,钻进中必须加以标定,超过合理钻程的规律,必须提钻。不提钻,虽然有进尺,但由于合金已经磨钝,里外出刃磨完,孔径缩小,下一个回次更换新钻头,外出刃是新的,直径大,必须经扩孔后才能正常钻进。扩孔后,钻头工作极不稳定,孔径对其回转的夹持力很大,硬质合金容易崩刃,到底后不能钻进,被迫提钻。这样往返几次,孔底堆积大量合金,造成钻进困难,有时根本不能钻进,很容易发生挤夹钻具事故。

合理的回次进尺,是由回次进尺速度决定的。

回次钻速按下式计算 V=e/T+t

式中 V—回次钻速(米/小时);

e—回次进尺(米);

T—纯钻进时问(小时);

t—起下钻具和其它辅助时间。

回次钻速在开始钻进时,随着进尺的增加,不断提高。由于起下钻具及其它辅助时间的影响,回次进尺提高到某一最高值后,逐渐下降。回次钻速达到最大值,又降了2到3次以后,就是钻头的合理提钻时间。

合理回次进尺的计算过程中,包括了一定的辅助时间,并且孔的深部、浅部在一定的地质条件下,各有不同的辅助时间,这样也就是将钻头进尺有关孔深的影响基本上概括在内了。或者说钻头在某一深度上已经充分地发挥作用了。

为了便于掌握,钻进过程中必须每隔一定时间(控制煤层为10分钟,其它为20到30分钟或为一小时)记录进尺数值,现场有的也把它叫十分钟记录,按此时间和数值随时计算回次钻速。

回次进尺记录的格式见表101。

e——回次进尺(米);

T——纯钻进时问(小时),

t——起下钻具和其它辅助时间。

回次钻速在开始钻进时,随着进尺的增加,不断提高。由于起下钻具及其它辅助时间的影响,回次进尺提高到某一最高值后,逐渐下降。回次钻速达到最大值,又降了2到3次以后,就是钻头的合理提钻时间。

合理回次进尺的计算过程中,包括了一定的辅助时间,并且孔的深部、浅部在一定的地质条件下,各有不同的辅助时间,这样也就是将钻头进尺有关孔深的影响基本上概括在内了。或者说钻头在某一深度上已经充分地发挥作用了。

为了便于掌握,钻进过程中必须每隔一定时间(控制煤层为10分钟,其它为20到30分钟或为一小时)记录进尺数值,现场有的也把它叫十分钟记录,按此时间和数值随时计算回次钻速。

回次进尺记录的格式见表101。

小孔径钻进是提高钻进效率,减少管材磨损,减少事故,降低成本的重要途径。

我国煤田钻探钻头直径一般在78~113毫米之向,根据我国目前管材和其它设备的条件,钻孔直径应当压缩到70~95毫米之间。硬合金钻进,根据现场试验小孔径钻头可平均提高时效20%左右。

目前,世界各国的钻孔直径也都在向小的方向发展。美国、加拿大钻头直径47.4毫米的占60%,31.7毫米的占15%,有的还在大量推广直径22毫米的钻头。瑞典常用钻头直径为46毫米,最小的为28毫米。

为加速我国煤田地质劫探速度,积极推广使用小口径钻进是一个重要方法。

- 上一篇:台阶式复合硬质合金钻头

- 下一篇:硬质合金钻头类型

手机版

手机版